開発・設計 豆知識

環境規制(RoHS規制)をクリア!鉛フリーはんだ実装の難題克服と代替材料の選び方

- 製造・組立

環境対応の波と鉛フリー化がもたらした技術的課題

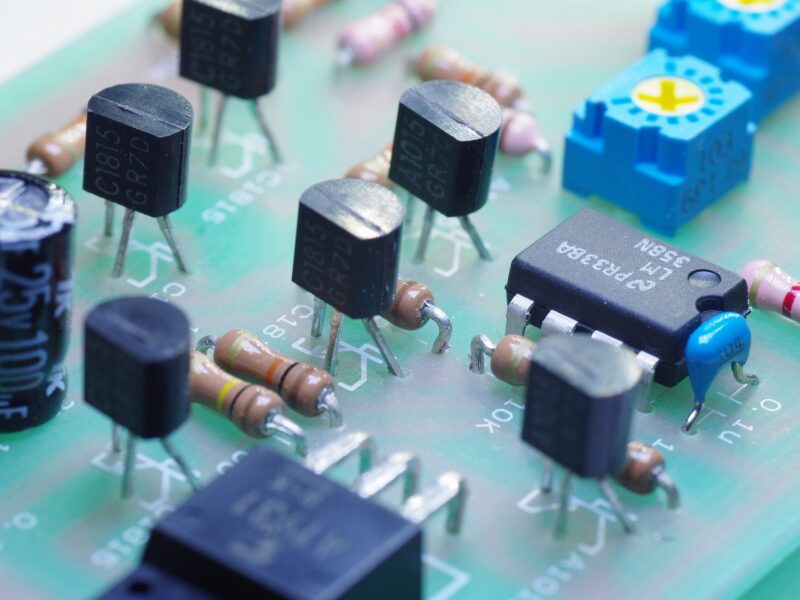

2006年のEU RoHS指令施行以降、電子機器製造から鉛を排除する動きは世界の標準となりました。この環境規制対応は必須である一方、従来の共晶はんだ(Sn-Pb、融点約183℃)から、主にSn-Ag-Cu(SAC)系の鉛フリーはんだ(融点約217℃〜227℃)への移行は、実装現場に色々な課題をもたらしました。

最大の問題は、融点上昇による熱ストレスの増大です。基板や部品へのダメージ、反りやクラックの発生リスクが高まるほか、高温環境でははんだの濡れ性(広がり)が低下し、はんだ付け不良が増加しました。

鉛フリーはんだ実装への対応策

①実装プロセスの最適化

鉛フリーはんだで高い品質と歩留まりを確保するには、熱ダメージを抑えつつ、確実な接合を実現する緻密なプロセス管理が不可欠です。

1. リフロープロファイルの徹底管理

- 予熱ゾーンの設計: 基板と部品の温度差を均一にし、急激な昇温を避けることで熱ストレスを軽減します。

- ピーク温度の抑制: 可能な限り低いピーク温度(SAC系で235℃〜245℃程度)に設定し、高温での滞留時間を短縮します。

- 冷却スピードの最適化: ピーク後は急速に冷却することで、はんだ接合部の金属間化合物層(IMC層)の過成長を防ぎ、接合信頼性を向上させます。

2. 窒素(N₂)雰囲気による酸化防止

リフロー炉内に窒素ガスを導入することで、酸化の発生を抑制できます。この対策は、はんだ濡れ性を劇的に改善し、特に狭ピッチや小型面実装部品(0603 等)におけるボイドや未はんだなどの不良の低減に極めて有効です。

②代替材料の選定

環境規制だけでなく、熱に弱い部品への対応を行うためにも、はんだ合金(Sn-Ag-Cu(SAC)系の鉛フリーはんだ)の採用も重要になります。

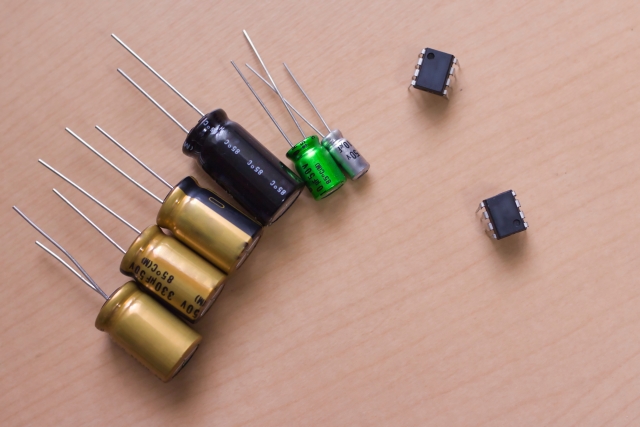

1. 低温実装用はんだ合金

- Sn-Bi系合金(例:Sn-Bi-Ag/Cu): 融点が200℃以下のものが多く、樹脂部品、センサー、フレキシブル基板(FPC)など熱に弱い部品の実装においての利用に向いています。ただし、耐衝撃性がSAC系より劣る場合があるため、用途に応じた評価が必要です。

2. 耐熱疲労性合金

- SAC Ni添加合金: 標準的なSAC合金にニッケルなどの微量元素を添加することで、熱疲労信頼性をさらに高めた合金です。特に車載用途や高温環境で使用される製品で採用が進んでいます。

鉛フリー実装は、単なる規制対応ではなく、製品の長期的な信頼性を左右する重要なプロセスです。適切なプロセス管理、部品特性に応じたはんだ・材料の選定が、環境規制対応と高品質なものづくりを両立させる鍵となります。

基板・電子機器の開発・製造ならお任せください。

いかがでしょうか。今回は、鉛フリーはんだ実装の難題克服と代替材料の選び方を解説しました。製品の用途、求められる信頼性、環境規制への対応などを総合的に考慮し、最適なはんだ材を選択することが重要です。

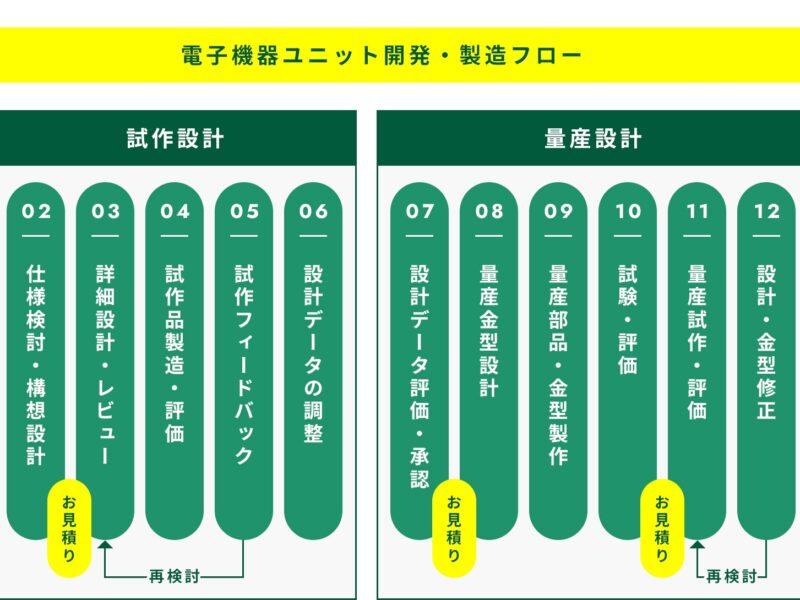

電子機器ユニット 受託開発・製造センターでは、構想設計から回路設計・基板設計・機構設計、さらには製造・試験までワンストップで対応しています。このワンストップ対応体制により、電子機器ユニットの試作・開発を丸投げできるパートナーとして幅広いお客様のご要望を解決してまいりました。 組込みボード・基板の開発・設計・製造の委託先にお悩みの皆様、是非一度当社にご相談ください。

関連する開発・設計 豆知識一覧

-

- その他

- IoT機器

- 構想設計

- 回路・基板設計

- 機構設計

- 製造・組立

組み込みハードウェアの開発・設計費用削減のポイント!

組み込みハードウェアの開発を検討する際、プロジェクト全体の成否を左右するのが開発・設計に…

-

- その他

- IoT機器

- 構想設計

- 回路・基板設計

- 機構設計

- 製造・組立

組み込み開発を変える!ラズベリーパイ(Raspberry Pi)を使った高速プロトタイピング

新しい電子機器や組み込みシステムを開発する際、試作品(プロトタイプ)の製作に多大な時間と…

-

- 製造・組立

基板実装におけるはんだ不良の種類と対策

電子機器の製造に不可欠な基板実装。その品質を大きく左右するのが「はんだ付け」の工程です。…

-

- 構想設計

- 回路・基板設計

- 機構設計

- 製造・組立

ECUとは?ECUの開発・設計の委託における注意点

現代の自動車には、安全性能や快適性能、環境性能を高めるために、数多くの電子制御システムが…

-

- 製造・組立

アキシャル部品、ラジアル部品とは?それぞれの違いと実装方法を解説!

プリント基板に電子部品を実装する工程において、部品の形状とリード線の出方は実装方法を大き…

-

- 製造・組立

共晶はんだ(有鉛はんだ)と鉛フリーはんだの違いとは?それぞれの特性を解説!

プリント基板への電子部品実装において、部品同士を電気的に接続するために用いられる「はんだ…

-

- 製造・組立

フロー・リフローの違いとは?基板実装のはんだ工程!

プリント基板に電子部品を実装する上で、電気的接続と機械的強度を確保する「はんだ付け」は極…

-

- その他

- IoT機器

- 構想設計

- 回路・基板設計

- 機構設計

- 製造・組立

電子機器・IoT機器のOEM・ODMを委託する際の注意点

当記事では、電子機器・IoT機器のOEM・ODMを委託する際の注意点と題しまして、電子機…

-

- 構想設計

- 回路・基板設計

- 機構設計

- 製造・組立

電子機器ユニットの 開発/設計・製造フロー

ご存知の通り、電子機器ユニットは、現代の私たちの暮らしを支える重要な要素です。常日頃から…