開発・設計 豆知識

基板実装におけるはんだ不良の種類と対策

- 製造・組立

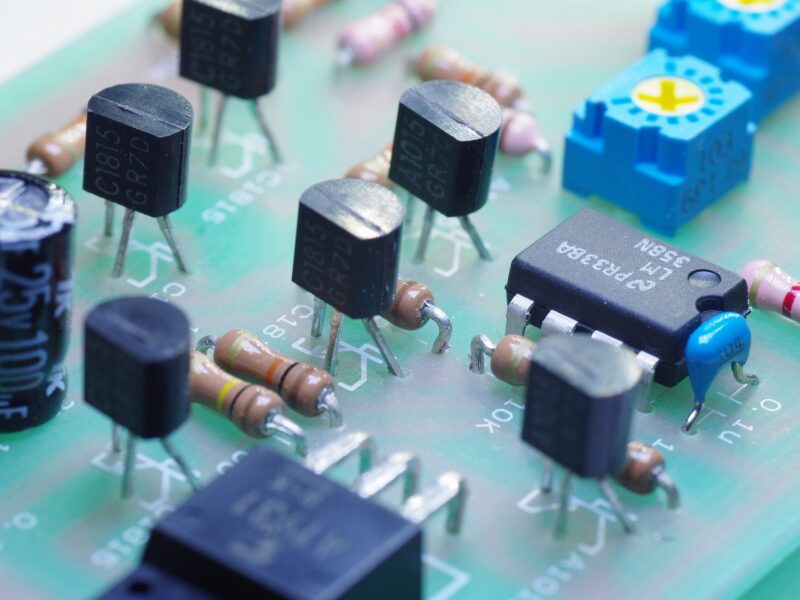

電子機器の製造に不可欠な基板実装。その品質を大きく左右するのが「はんだ付け」の工程です。はんだ付けは、電子部品と基板の電子回路を電気的・物理的に接続する重要な技術ですが、不適切な処理は電気の流れを阻害し、機器の動作不良を引き起こします。実際、実装不良の約8割がはんだ不良によるものと言われており、その対策は基板の信頼性を確保する上で極めて重要です。

本記事では、基板実装における代表的なはんだ不良の種類と、その原因、具体的な対策について、フローはんだとリフローはんだの各工程に分けて詳しく解説いたします。

はんだ付けとは?

改めて、はんだ付けとは、はんだと呼ばれる金属を溶かし、電子部品のリード(端子)と基板のランド(接点)の間を接合する技術です。溶融したはんだが冷え固まることで、電気的な接続と機械的な強度が得られます。

しかし、単に「くっつける」だけでなく、適切な温度管理、はんだ量、フラックスの使用などが重要になります。これらが適切に行われないと、様々なはんだ不良が発生し、最終製品の品質に悪影響を及ぼす可能性があります。

リフローにおけるはんだ不良と対策

リフローはんだは、クリーム状のはんだ(ペースト状はんだ)を基板にあらかじめ印刷し、その上に表面実装部品(SMD部品)を搭載した後、加熱炉(リフロー炉)を通してはんだを溶融・固化させる方法です。高密度実装に適しています。この工程で発生しやすいはんだ不良とその対策を見ていきましょう。

1. はんだのボイド

はんだ付けされた部分に空洞(気泡)が発生する現象です。ボイドははんだの電気的・機械的強度を低下させ、信頼性問題を引き起こす可能性があります。特にパワー部品やBGA(Ball Grid Array)部品で問題となることが多いです。

原因

- はんだペーストの溶剤・フラックス成分の揮発不良:リフロー炉での温度上昇が急すぎたり、予熱が不十分だったりすると、はんだペースト中の溶剤やフラックスが十分に揮発しきらず、溶融したはんだに閉じ込められてしまう。

- 部品実装時の隙間・ガス発生:部品と基板の間に発生する微小な隙間、または部品内部からのガス(例:樹脂材料の熱分解ガス)がはんだ中に取り込まれる。

- はんだペーストの粘度:粘度が高すぎるとガスが抜けにくく、低すぎると液垂れしやすくなりガスを閉じ込める原因となる。

- ランド設計:ランドの形状やソルダーレジストの開口部がガスの排出を妨げる構造になっている。

対策

- リフロープロファイルの最適化:温度上昇速度を緩やかにし、十分な時間を設けてはんだペースト中の溶剤やフラックスを完全に揮発させる。その上で、はんだが十分に溶融し、ガスが外部へ抜け出すための適切な時間と温度を確保する。

- はんだペーストの選定・管理:ボイド発生を抑制する特性を持つはんだペースト(例:低ボイド特性ペースト)を選定する。

- 部品の配置・ランド設計の最適化:部品実装時の圧力を調整し、大きな隙間ができないようにする。BGA部品などのランド設計において、はんだ中のガスが抜けやすいように通気孔を設けるなど、ランドパターンを工夫する。

2. はんだブリッジ

隣接するパッド間にはんだが橋渡しするように繋がり、短絡(ショート)してしまう状態です。電気的特性不良の直接的な原因となります。

原因

- はんだ量の過剰:はんだ印刷時のはんだペースト塗布量が多すぎる。メタルマスクの開口部が大きすぎる、または厚すぎる。

- リフロープロファイルが不適切:プリヒート不足や急激なピーク温度により、はんだが急激に溶融・液状化し、表面張力で隣接パッドへ流れ出てしまう。

- はんだペーストの粘度が低い:リフロー時の熱によって粘度が低下しすぎ、はんだが広がりやすくなる。

- 部品実装時の位置ずれ:部品が正しい位置からずれて実装されることで、はんだが隣接パッドに接触しやすくなる。

- ランド設計の不適切:隣接するランド間の距離が近すぎる、またはソルダーレジストの開口が広すぎる。

対策

- はんだ量の調整:はんだ印刷時のスキージ圧・速度を調整し、適切なはんだペースト塗布量になるように管理する。メタルマスクの厚さや開口サイズを最適化する。必要に応じて、ステップダウンマスクや微細パターン用メタルマスクを使用する。

- リフロープロファイルの最適化:適切な予熱を行い、はんだペーストのフラックスが活性化し、溶剤が揮発するのを待つ。高すぎない適切なピーク温度を設定し、はんだの過度な流動性を抑える。

- はんだペーストの粘度調整・選定:リフロー温度プロファイルと相性の良い粘度特性を持つはんだペーストを選定する。はんだペーストの保管方法や使用期限を厳守し、劣化による粘度変化を防ぐ。

- 部品実装位置の精度向上:実装機の精度を定期的に校正し、部品の実装位置精度を向上させる。

- ランド設計の最適化:隣接するランド間のクリアランスを確保する。ソルダーレジストの開口部を最適化し、はんだの広がりを制限する(ソルダーレジスト規制)。

3. はんだボール

はんだ付け後に、はんだが小粒な球状に固まってしまう現象です。電気的短絡の原因となるだけでなく、外観不良や微細なショートを引き起こす可能性があります。

原因

- リフロー時の温度上昇が急激:予熱が不十分なまま急激に温度が上昇すると、はんだペースト中の溶剤やフラックスが急激に揮発し、その勢いではんだ粒子が飛散して凝固する。

- はんだペースト中の成分不均一:はんだペーストの分離(溶剤と金属粉の分離)や、品質劣化により、リフロー時に均一に溶融せず、はんだボールが発生しやすくなる。

- はんだペーストの塗布不良:はんだ印刷時にメタルマスクの裏面にはんだペーストが回り込んだり、スキージのカスが残ったりすることで、微小なはんだの塊が形成される。

- 部品実装時のはんだペーストのはみ出し:部品実装時に過度な圧力や位置ずれにより、はんだペーストがランドの外側にはみ出す。

- フラックス活性不足:はんだペースト中のフラックスが不十分で、表面の酸化膜を十分に除去できず、はんだが濡れ広がらずに球状になる。

対策

- リフロープロファイルの最適化:温度上昇を緩やかにし、適切な予熱時間を確保して、はんだペースト中の溶剤やフラックスが穏やかに揮発するように調整する。

- はんだペーストの品質管理と選定:はんだペーストの保管条件(温度・湿度)を厳守し、使用前に十分に撹拌する。はんだボールの発生を抑制する特性を持つ高品質なはんだペーストを選定する。

- はんだ印刷条件の最適化:スキージ圧、スキージ速度、メタルマスクのクリーニング頻度などを調整し、はんだペーストの印刷精度を向上させる。

- 部品実装条件の最適化:部品の実装圧力や位置精度を適切に管理し、はんだペーストのはみ出しを防ぐ。

4.チップ立ち

チップ部品がはんだ付け後、一方の電極が基板から浮き上がってしまい、まるで墓石のように立ってしまう状態です。導通不良の原因となります。

原因

- リフロー時の熱伝導のバランスの悪さ:チップ部品の両端にあるランドへの熱伝導が不均一な場合、先に溶融したはんだの表面張力により、はんだが溶けていない側の電極が引き上げられる。特に、一方のランドがベタパターンに接続されている場合や、ランドサイズが異なる場合に発生しやすい。

- はんだの溶融タイミングのずれ:リフロープロファイルが適切でない場合、両端のはんだペーストが同時に溶融しないことで、先に溶融した側の表面張力が先に働き、部品が引き起こされる。

- チップ部品の電極の形状:電極の形状によってはんだの濡れ性や表面張力のバランスが崩れやすい場合がある。

- はんだペーストの塗布量不均衡:チップ部品の両端のランドへのはんだペースト塗布量が不均一な場合、少ない方が先に溶融し、立ち上がりを誘発する。

- 部品の浮き・傾き:実装時に部品がわずかに浮いている、または傾いている場合、リフロー時にチップ立ちが発生しやすくなる。

対策

- リフロープロファイルの最適化:基板全体と部品を均一に温め、両端のランドへのはんだペーストが同時に溶融するよう、十分な予熱時間を確保する。急激な温度上昇を避け、はんだがゆっくりと溶融するようなプロファイルを構築する。

- チップ部品の配置・ランド設計の最適化:チップ部品の両端のランドへ熱が均等に伝わるように、ランド形状や熱設計を工夫する。特に、ベタパターンに接続されるランドには、熱吸収を均一にするためのサーマルリリーフ(ランドとベタパターンの接続を細くする)を設ける。

- はんだペーストの塗布量の調整:はんだ印刷条件を最適化し、チップ部品の両端のランドへのはんだペースト塗布量を均一にする。

- 部品実装の精度向上:実装機の設定を最適化し、チップ部品を基板に正確かつ均等な圧力で実装し、浮きや傾きがないようにする。

- はんだペーストの選定:粘度や表面張力の特性がチップ立ちを抑制するようなはんだペーストを選定する。

5. ぬれ不良

はんだが基板や部品の電極に十分に濡れ広がらず、球状になったり、はじかれたりする状態です。はんだ付けの信頼性や電気的接続に大きな問題を引き起こします。

原因

- 基板の表面処理が不適切・劣化:基板のランド表面に酸化膜、汚れ、油分、フラックス残渣などが付着していると、はんだが表面に馴染まずに濡れ広がりを妨げる。基板の保管環境が悪く、表面処理(OSP、ENIGなど)が劣化している。

- はんだペーストの品質が悪い・劣化:はんだペースト中のフラックスの活性力が不足している、または劣化している。はんだペーストの酸化、溶剤の揮発、金属粉の凝集などにより、本来の特性が発揮できない。

- リフローの温度が低い・時間が短い:はんだが十分に溶融する温度に達しない、またはその時間が短すぎると、はんだが十分な流動性を得られず、濡れ広がらない。フラックスが十分に活性化しない。

- 部品リードの酸化・汚れ:部品のリードや電極表面が酸化していたり、汚れていたりすると、はんだが部品側を濡らすことができない。

対策

- 基板の表面処理の適切化・管理:基板の表面処理がはんだ付けに適した状態であることを確認する。基板の保管環境(温度、湿度、防湿)を適切に管理し、実装前の基板の酸化や汚染を防ぐ。製造後、実装までの期間を短縮することも有効。

- はんだペーストの品質向上と管理徹底:高品質で安定した特性を持つはんだペーストを選定する。はんだペーストの保管温度・湿度を厳守し、開封後の使用期限や保管方法も徹底する。使用前には十分に撹拌する。

- リフロープロファイルの最適化:ピーク温度: はんだが十分に溶融し、濡れ広がるための適切なピーク温度と時間を設定する。

- 予熱・ソークゾーン: フラックスが十分に活性化し、酸化膜を除去できるよう、適切な予熱・ソーク条件を設定する。

- 部品リード・ランドの洗浄:実装前に部品リードや基板ランドを適切な方法で洗浄し、表面の不純物を除去する。

フローにおけるはんだ不良と対策

フローはんだは、基板の裏面全体に溶融したはんだの波(フロー)を流し、多数の部品を一括してはんだ付けする方法です。挿入実装部品(DIP部品)の実装に用いられます。この工程で発生しやすいはんだ不良とその対策を見ていきましょう。

1. はんだ不足

部品リードとランドの間で、はんだの量が極端に少なく、十分な接続が確保できていない状態を指します。

原因

- はんだ供給量の不足: はんだ槽のはんだ量が適切でない、または供給速度が遅い。

- ランドやリードの汚れ・酸化: 表面の不純物がはんだの濡れ広がりを妨げる。

- 予熱不足: 部品や基板が十分に温まっておらず、はんだが適切に溶融・濡れ広がらない。

対策

- はんだ供給量の調整: はんだ槽の管理を徹底し、適切な供給量を確保する。

- フラックス塗布の最適化: 活性力の高いフラックスを選定し、適切な量を均一に塗布する。フラックスによる洗浄効果を高める。

- 予熱温度・時間の調整: 部品や基板のサイズ、密度に合わせて適切な予熱条件を設定する。

- 部品リード・ランドの洗浄: 実装前に部品リードやランドの汚れや酸化膜を除去する。

2. ツララ

はんだ付け後、はんだが糸状や角状に尖って残っている状態を指します。

原因

- フラックスの急激な蒸発: 加熱が急すぎる、またはフラックスの揮発性が高すぎる場合に発生しやすい。

- 基板の引き上げ速度が速すぎる: 溶融したはんだが十分に流動する前に基板がはんだ槽から離れてしまう。

対策

- 予熱の最適化: 緩やかな温度上昇を心がけ、フラックスが穏やかに蒸発するように調整する。

- 基板の引き上げ速度の調整: 溶融はんだが十分に流れ落ちるように、適切な速度で基板を引き上げる。

- フラックスの見直し: フラックスの種類や塗布量を調整する。

3. はんだブリッジ

隣接する部品のリード間やランド間が、不要なはんだで繋がってしまい、電気的な短絡(ショート)を引き起こす状態を指します。

原因

- はんだ過多: 過剰なはんだが供給され、隣接する箇所にまで広がってしまう。

- 部品間隔が狭い: 部品同士の間隔が設計に対して狭い場合に発生しやすい。

- フラックス塗布量の過多: フラックスが多すぎると、はんだの濡れ広がりを促進しすぎる場合がある。

対策

- はんだ供給量の調整: 適切なはんだ量になるように、はんだ槽や搬送速度を調整する。

- 部品配置の見直し: 設計段階で適切な部品間隔を確保する。

- フラックス塗布量の調整: 適切な塗布量を設定する。

- エアナイフの活用: はんだ付け後にエアナイフで余分なはんだを除去する。

基板・電子機器の開発・製造ならお任せください。

基板実装におけるはんだ不良は、電子機器の品質と信頼性に直接影響を与える重要な課題です。フローはんだとリフローはんだでは、その工程特性から発生しやすい不良の種類や原因が異なります。それぞれの工程における不良のメカニズムを理解し、適切な対策を講じることで、高品質な基板実装を実現することができます。

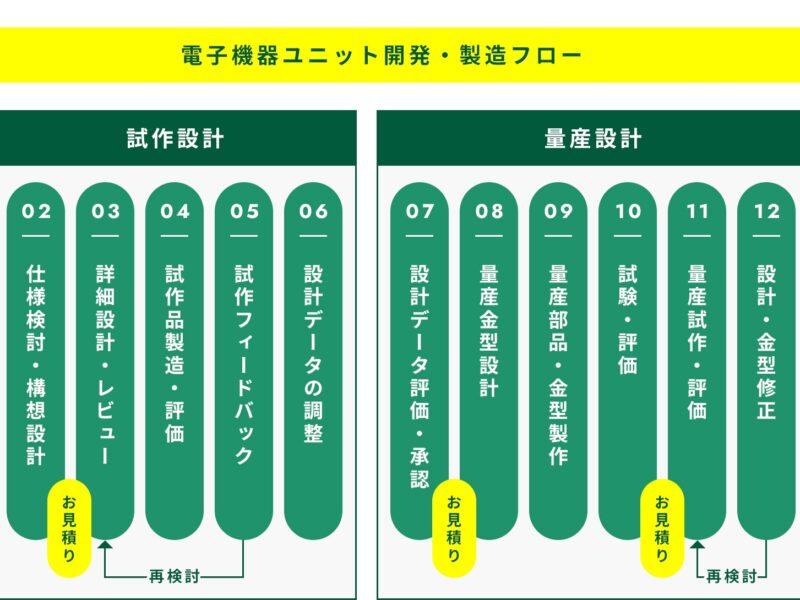

電子機器ユニット 受託開発・製造センターでは、構想設計から回路設計・基板設計・機構設計、さらには製造・試験までワンストップで対応しています。このワンストップ対応体制により、電子機器ユニットの試作・開発を丸投げできるパートナーとして幅広いお客様のご要望を解決してまいりました。 組込みボード・基板の開発・設計・製造の委託先にお悩みの皆様、是非一度当社にご相談ください。

関連する開発・設計 豆知識一覧

-

- 製造・組立

環境規制(RoHS規制)をクリア!鉛フリーはんだ実装の難題克服と代替材料の選び方

>>電子部品調達・基板実装サービス 環境対応の波と鉛フリー化がもたらした技術的課題 20…

-

- その他

- IoT機器

- 構想設計

- 回路・基板設計

- 機構設計

- 製造・組立

組み込みハードウェアの開発・設計費用削減のポイント!

組み込みハードウェアの開発を検討する際、プロジェクト全体の成否を左右するのが開発・設計に…

-

- その他

- IoT機器

- 構想設計

- 回路・基板設計

- 機構設計

- 製造・組立

組み込み開発を変える!ラズベリーパイ(Raspberry Pi)を使った高速プロトタイピング

新しい電子機器や組み込みシステムを開発する際、試作品(プロトタイプ)の製作に多大な時間と…

-

- 構想設計

- 回路・基板設計

- 機構設計

- 製造・組立

ECUとは?ECUの開発・設計の委託における注意点

現代の自動車には、安全性能や快適性能、環境性能を高めるために、数多くの電子制御システムが…

-

- 製造・組立

アキシャル部品、ラジアル部品とは?それぞれの違いと実装方法を解説!

プリント基板に電子部品を実装する工程において、部品の形状とリード線の出方は実装方法を大き…

-

- 製造・組立

共晶はんだ(有鉛はんだ)と鉛フリーはんだの違いとは?それぞれの特性を解説!

プリント基板への電子部品実装において、部品同士を電気的に接続するために用いられる「はんだ…

-

- 製造・組立

フロー・リフローの違いとは?基板実装のはんだ工程!

プリント基板に電子部品を実装する上で、電気的接続と機械的強度を確保する「はんだ付け」は極…

-

- その他

- IoT機器

- 構想設計

- 回路・基板設計

- 機構設計

- 製造・組立

電子機器・IoT機器のOEM・ODMを委託する際の注意点

当記事では、電子機器・IoT機器のOEM・ODMを委託する際の注意点と題しまして、電子機…

-

- 構想設計

- 回路・基板設計

- 機構設計

- 製造・組立

電子機器ユニットの 開発/設計・製造フロー

ご存知の通り、電子機器ユニットは、現代の私たちの暮らしを支える重要な要素です。常日頃から…