技術情報

「大型絞り加工」で避けて通れないしわ・割れの発生メカニズムと具体的な対策

- 板金加工

大型絞り加工は、自動車部品や産業機械部品の設計開発において欠かせない加工技術です。一方で、形状や寸法が大きくなるほど、しわや割れといった成形不良が発生しやすくなります。本記事では、シワ・割れの発生メカニズムと具体的な対策についてご紹介します。

大型絞り加工とは

大型絞り加工とは、金属板を金型で挟み込み、深さや径の大きい立体形状を成形する絞り加工の一種です。特に自動車のフレーム部品や大型筐体部品などで多く用いられます。

絞り加工は、板金やプレス加工の中でも難易度が高く、形状やプレス設備、成形条件を適切に設定しないと、シワや歪み、割れなどの不良が発生するリスクがあります。特に大型サイズや高張力鋼板、絞り板金・プレス加工となると高度な技術・ノウハウが求められます。

大型絞り加工で発生しがちな「しわ」の原因

材料特性によってしわが発生しやすい

大型絞り加工では、使用する材料の特性によって、しわの発生傾向が大きく異なります。特に材料の伸びや加工硬化特性は、しわ発生と密接に関係しています。一般的に、引張強さが低く、伸びの大きい材料は塑性変形しやすい反面、しわが発生しやすい傾向があります。

板材の圧縮応力過多によるしわ

大型絞り加工では、フランジ部に強い圧縮応力が発生します。圧縮応力とは、材料を内側へ押し縮める力のことです、この圧縮応力が過剰になると、材料が逃げ場を失います。

その結果、板材が波打つように変形し、しわが発生します。

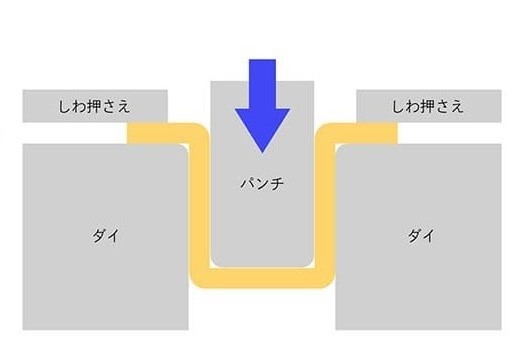

しわ押さえ力不足による材料流動不安定

絞り加工では、加工時にしわが発生しやすいため、しわ押さえによる材料流動を制御する必要があります。しわ押さえ力とは、フランジ部を押さえる力のことです。この力が不足すると、材料が過剰に流れ込むことでしわが発生しやすくなります。

パンチとダイのクリアランスが大きすぎる場合、材料にしわが発生しやすくなります。発生原理として、押さえ力が不足すると材料が適切に流れず、その結果、破れやすくなると同時に、しわの発生原因にもなります。

大型絞り加工で発生しがちな「割れ」の原因

R部・底部での引張応力の集中

大型絞り加工では、R部に応力が集中しやすく、引張応力が局所的に高まると割れが起きます。特に底部と立ち上がりの境界は注意が必要で、板材が流れ込む際に曲げ戻しが発生します。曲げ戻しは、局所伸びを増大させ、割れの発生に繋がります。

一工程成形による材料への付加

絞り加工時に一工程で深く成形しようとすると材料が一度に大きく伸ばされ、薄肉化することで材料に負荷が掛かり、割れが発生しやすくなります。

絞り加工時のしわの対策方法

適切な材料の選定

しわ対策の基本は、加工に適した材料を選定することです。大型絞り加工では、十分な延性を持つ材料が求められます。延性の特性が高いほど、安定した成形が可能になります。

また、板厚の選定も重要な要素です。薄すぎる板厚は、圧縮時に座屈しやすくなるため、設計段階で板厚余裕を持たせることで、しわの発生リスクを低減できます。

圧縮応力を分散させる形状設計

しわ対策として、圧縮応力を分散させる設計が有効です。具体的には、R形状を適切に設けることで圧縮応力を分散させることで材料流動が滑らかになります。

しわ押さえ力の最適制御

しわ押さえ力の最適化は、最も基本的な対策です。押さえ方が弱すぎるとしわが発生しやすくなります。一方で、強すぎると割れの原因になります。そのため、適切な力のバランスが求められます。

また、加工のバランスは、絞り率を算出することで絞り回数を計算することが可能です。

絞り加工時の割れの対策方法

形状最適化による応力集中の緩和

割れの対策として、形状で応力を逃がすことが挙げられます。R部を大きくすると、応力集中が緩和されるため、底部と壁部のつながりは、滑らかにする必要があります。急な断面変化を避けると、局所伸びが減ることで割れの発生を抑制することができます。

工程分割・段階絞りで負荷を分散

一工程で絞り加工を行う場合、割れが発生しやすくなるため、絞り加工の工程を複数回に分けることによって、割れの発生を防ぐことが可能です。

当社の絞り加工の加工事例

ターンテーブル

こちらは、ターンテーブルの加工事例です。

従来、大型絞り形状の板金部品については量産を主とするメーカーにて板金加工を行っていました。しかし、量産部品を中心に製作している体制のため、試作対応は後回しとなり、納期に約60日を要していました。その結果、開発スケジュールに間に合わないという課題を抱えておられました。

そこで、1,000社以上に及ぶ部品調達ネットワークを有する当社へご相談をいただきました。当社では、単品・小ロットからの加工にも柔軟に対応しており、本案件では試作型(樹脂型)を活用して試作部品を製作しました。これにより加工リードタイムを大幅に短縮し、納期は14日での納品を実現しています。さらに、型費を抑えられたことで、トータルコストにおいても約60%の削減につながりました。

大型絞り加工はワンストップ部品加工センターにお任せください

今回は大型絞り加工のシワ・割れの発生メカニズムと具体的な対策についてご紹介しました。ワンストップ部品加工センターを運営するSST設計開発センター株式会社では、1,000社を超える独自の加工ネットワークを活用し、絞り加工をはじめとした様々な部品加工に対応いたします。

関連する技術情報

-

優良な絞り加工業者を見極めるための確認点

絞り加工の加工業者を選定するうえで、技術力と実績、提案力や生産体制など様々な要素を考慮す…

- 板金加工

-

短納期で製作ができる当社の大型絞り加工について

大型製品の試作や小ロットの絞り加工で、「金型製作に時間がかかりすぎる」「量産メーカーだと…

- 板金加工

-

大型絞り加工で製作可能な部品とは?

大型絞り加工とは 絞り加工は、板金やプレス成形の一種で、1枚の金属板を用いて円筒・角筒・…

- 板金加工

-

深絞り加工の基礎

本記事では、深絞り加工の概要からメリット・デメリット、絞り加工との違いについて解説いたし…

- 板金加工

-

筐体の精密板金加工におけるポイントについてご紹介!

今回の記事では、筐体の板金加工におけるポイントについてご紹介します。…

- 板金加工

-

絞り加工とは?絞り加工のメリット・種類をご紹介

本記事では、板金/プレス加工における絞り加工について、その種類や工程、主なメリットをご紹…

- 板金加工

-

簡易金型を用いた試作板金プレス加工

当記事では、簡易型を用いた試作加工と題しまして、簡易金型による試作加工のメリット・デメリ…

- 板金加工

-

大型の絞り板金・プレス加工の加工手順

はじめに 「大型絞り加工を依頼したいが、どこに頼んだらいいか分からない・・・」 「大型絞…

- 板金加工

-

試作板金において重要なポイント

試作板金とは? 試作板金とは、精密板金などにおいて、量産に入る前の製品の形状や仕様を確認…

- 板金加工

-

板金/プレス加工の試作・量産におけるポイント ~開発案件、大型の板金/プレス加工はお任せ~

板金/プレス 試作・量産加工について 板金/プレス加工は、プレスマシンと呼ばれ強圧をかけ…

- 板金加工