技術情報

深絞り加工の基礎

- 板金加工

本記事では、深絞り加工の概要からメリット・デメリット、絞り加工との違いについて解説いたします。ぜひ最後までご覧ください。

深絞り加工とは

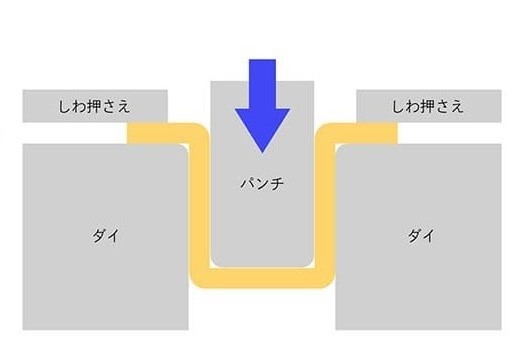

深絞り加工とは、一枚の金属板を金型で挟み込み、プレスで圧力をかけて容器のような奥行きのある形状にする金属プレス加工の一種です。製品の直径よりも深い形状に加工するのが特徴で、円筒、角筒、円錐など様々な形状の容器を大量生産するのに適しています。

絞り加工と深絞り加工の違い

絞り加工とは、板材をプレス加工で変形させ、底のある容器状に成形する一般的なプレス加工です。製品の深さが直径の半分以下の比較的浅い形状の成形を指すことが多いです。そのため、工程管理も比較的容易で、生産スピードが速いことからコストを抑えて大量生産が可能です。

一方、深絞り加工は製品の深さが直径の半分以上になるような、より深い形状の成形を指します。また、深絞り加工は多段工程を経て目的の形状に仕上げることが一般的です。一度で深く絞ろうとすると、材料が破断したり、しわが発生したりするリスクが高まるため、段階的に金型を変えながら、少しずつ深く絞り込んでいく必要があります。

深絞り加工のメリット・デメリット

深絞り加工のメリット

深絞り加工のメリットとして、まず製品強度の向上が挙げられます。一体成形により溶接や接合部が不要となり、継ぎ目がない構造が得られるため、耐圧性や耐久性に優れた部品を製作できます。

さらに、工程の簡略化によるコスト削減が可能です。組み立てや溶接工程が不要となるため、生産工程全体の効率化につながります。さらに、材料歩留まりが良く、無駄な材料が発生しにくいため、材料コストも抑えられます。

深絞り加工のデメリット

深絞り加工のデメリットとしては、まず成形条件の管理が難しいという課題があります。板材の厚さや材質、潤滑剤の選定、プレス圧力など、複数の条件が最適でなければ破断やシワが発生しやすくなります。そのため、経験豊富な技術者による管理が不可欠です。

また、加工中に発生する残留応力により、製品に歪みが生じる可能性があるため、後工程での熱処理や調整が必要になる場合やスプリングバックの発生を考慮した金型の設計、加工を行う必要があります。

深絞り加工ならワンストップ部品加工センターにお任せください

いかがでしたでしょうか。今回は深絞り加工の概要やメリットについてご紹介しました。ワンストップ部品加工センターを運営するSST設計開発センター株式会社では、難易度の高い加工でも、設計から加工まで一貫して短納期対応をいたします。お困りの方はお気軽にご相談ください。

関連する技術情報

-

優良な絞り加工業者を見極めるための確認点

絞り加工の加工業者を選定するうえで、技術力と実績、提案力や生産体制など様々な要素を考慮す…

- 板金加工

-

「大型絞り加工」で避けて通れないしわ・割れの発生メカニズムと具体的な対策

大型絞り加工は、自動車部品や産業機械部品の設計開発において欠かせない加工技術です。一方で…

- 板金加工

-

短納期で製作ができる当社の大型絞り加工について

大型製品の試作や小ロットの絞り加工で、「金型製作に時間がかかりすぎる」「量産メーカーだと…

- 板金加工

-

大型絞り加工で製作可能な部品とは?

大型絞り加工とは 絞り加工は、板金やプレス成形の一種で、1枚の金属板を用いて円筒・角筒・…

- 板金加工

-

筐体の精密板金加工におけるポイントについてご紹介!

今回の記事では、筐体の板金加工におけるポイントについてご紹介します。…

- 板金加工

-

絞り加工とは?絞り加工のメリット・種類をご紹介

本記事では、板金/プレス加工における絞り加工について、その種類や工程、主なメリットをご紹…

- 板金加工

-

簡易金型を用いた試作板金プレス加工

当記事では、簡易型を用いた試作加工と題しまして、簡易金型による試作加工のメリット・デメリ…

- 板金加工

-

大型の絞り板金・プレス加工の加工手順

はじめに 「大型絞り加工を依頼したいが、どこに頼んだらいいか分からない・・・」 「大型絞…

- 板金加工

-

試作板金において重要なポイント

試作板金とは? 試作板金とは、精密板金などにおいて、量産に入る前の製品の形状や仕様を確認…

- 板金加工

-

板金/プレス加工の試作・量産におけるポイント ~開発案件、大型の板金/プレス加工はお任せ~

板金/プレス 試作・量産加工について 板金/プレス加工は、プレスマシンと呼ばれ強圧をかけ…

- 板金加工