技術情報

ヒートシンクに最適な加工方法(切削加工、ダイカスト鋳造、押出し成形)

- 切削加工

ご存知の通り、ヒートシンク(放熱フィン)は熱を逃がす冷却用の部品として、電子機器に幅広く用いられています。実は、このヒートシンク(放熱フィン)ですが、押出し成形、ダイカスト鋳造、切削加工等に幅広い工法が用いられます。当記事では、そんなヒートシンクの工法を詳しくご紹介します。

ヒートシンクとは?

上述の通り、ヒートシンク(放熱フィン)とは、電子機器の温度を適切に保つために冷却用の部品として使用されます。主にCPUやGPUなどの高発熱部品に取り付け、熱を効率よく放散することで、機器の性能維持と寿命の延長に貢献します。

ヒートシンクに最適な工法

ヒートシンクが製造される主な加工方法としては、主に切削加工、ダイカスト鋳造、押し出し成形の3種類が挙げられます。下記では、どのようなケースでどの工法を選定すべきかご紹介します。

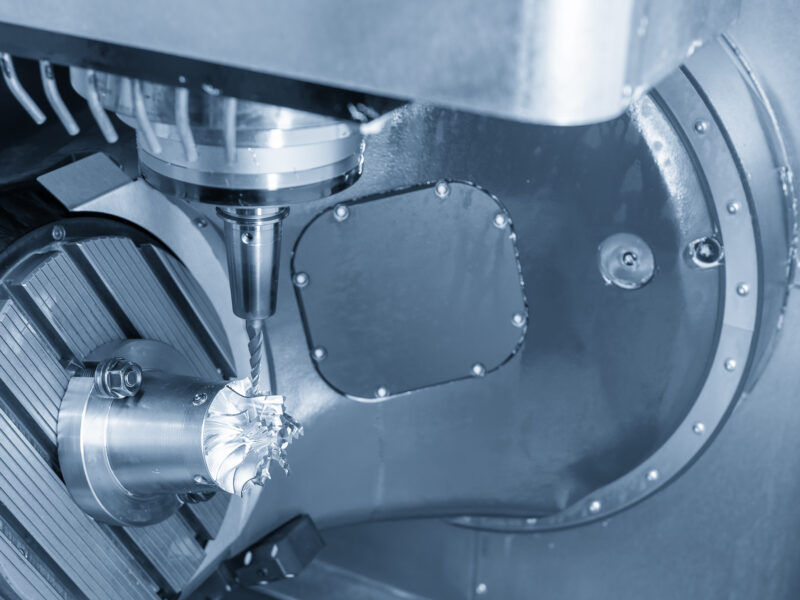

生産ロットが少ないなら、切削加工

ヒートシンクの生産ロットが少ないケースでは切削加工が最適といえます。切削加工では、ヒートシンクに求められる複雑な形状も難なく実現することが可能です。しかしながら、歩留まりなどを鑑みると、生産ロットが多い場合は適していません。

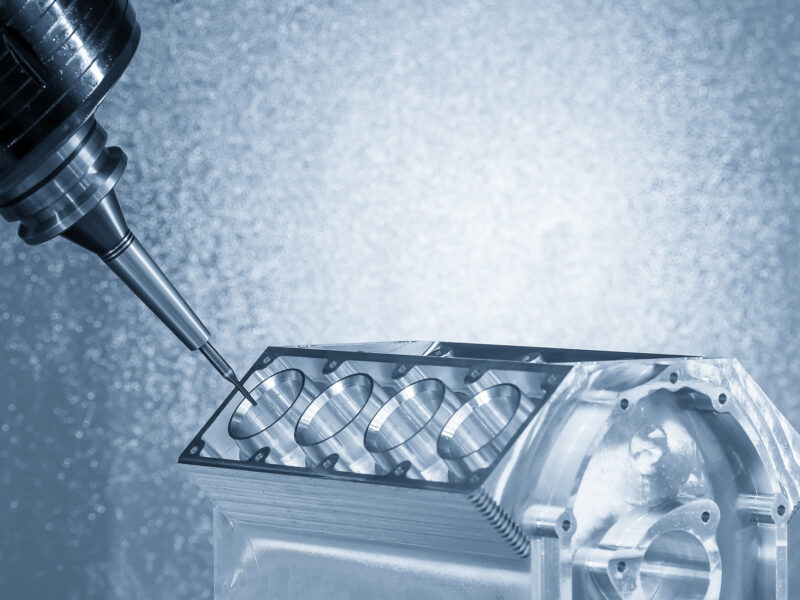

生産ロットが多いなら、ダイカスト鋳造

ヒートシンクの生産ロットが多い場合には、ダイカスト鋳造が最適です。ダイカスト鋳造では、金型が必要となりますが、複雑な形状であっても容易に実現することができ、幅広い形状に対応できます。

生産ロットが多い、且つ単純形状なら、押出し成形

ヒートシンクの生産ロットが多い、且つ単純形状のケースでは、押し出し成形が最適です。押し出し成形は、その言葉の通り、加熱溶融させた樹脂を”ところてん”のように押し出して、連続的に成形する方法です。ダイカスト鋳造よりも、安価に量産することが可能ですが、単純形状のみしか製造できないことが注意点です。

小ロットかつリピートが見込まれる場合は、砂型・ロストワックス鋳造

小ロットでの生産やリピートが見込まれる場合は、砂型鋳造やロストワックス鋳造が効果的です。ダイカスト鋳造や押出し成形と比較しても、複雑な形状の製品を比較的低コストで製造できるため、小ロット生産に適した加工方法です。

ヒートシンクの加工事例をご紹介

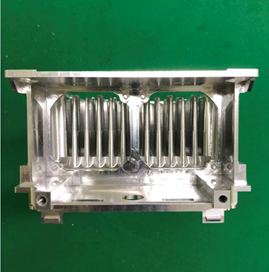

産業用インバータヒートシンク①

元々は、ダイカストや鋳物で試作品を製作しており、製作に1.5~2か月かかっていました。 鋳物品であれば、切削加工品と比較しても、費用を安く抑えることができますが、製作期間がかかるため、1.5か月の間は試験ができない時間が発生したり、不具合や問題が発生した場合は、更に開発納期に遅延が生じます。そのため、当社ではブロック材からの切削加工を提案し、製作期間を14日に短縮しました。

産業用インバータヒートシンク②

元々は、試作品を製作するためにダイカストや鋳物が使用されていましたが、その製作には1.5〜2か月かかっていました。鋳物品は切削加工品と比較して費用を抑えることができますが、1.5か月間は試験も行えず、待ち時間となってしまいます。また、不具合や問題が発生した場合は、更に開発の納期に遅延が生じます。

そのため、当社ではブロック材からの切削加工を提案し、製作期間を14日に短縮しました。これにより、2年間で人件費や加工時間などの原価工数を1000万円削減することができました。

ヒートシンクの加工なら、ワンストップ部品加工センターにお任せください

ワンストップ部品加工センターは、開発・量産の加工パートナーとして、車載・産業機器・医療をはじめ幅広い業界のお客様の必要な部品をワンストップにて提供してきました。

どんな開発案件も、設計からワンストップ対応致しますので、ヒートシンクの加工委託先をお探しの皆様、是非一度当社にご相談ください。

関連する技術情報

-

金属切削の試作におけるポイント

金属切削の試作は、製品開発における品質検証と量産移行を左右する重要工程です。本記事では、…

- 切削加工

-

金属切削の小ロットの概要から加工先の選定基準について

金属切削の小ロット加工は、試作品の開発や多品種少量生産において多くのメリットがある加工工…

- 切削加工

-

複雑形状の切削加工におけるポイントとは

切削加工は基本的に様々な形状を実現できる加工方法ですが、複雑な形状の加工の場合、加工がで…

- 切削加工

-

ヒートシンクの種類・材料と加工方法

電子機器の小型化・高性能化が進む現代において、避けて通れないのが「熱問題」です。電子部品…

- 切削加工

-

ステンレスの切削加工

当記事では、ステンレスの切削加工について詳しくまとめておりますので、ぜひ最後までご覧くだ…

- 切削加工

-

アルミの切削加工

アルミは加工性に優れており、金属加工において多種多様な用途に使用されます。本記事では、、…

- 切削加工

-

切削加工の試作・量産 ~設計から試作・量産までワンストップ対応~

切削加工について 切削加工は、材料を削り出して目的の形状に仕上げる加工方法で、金属や樹脂…

- 切削加工