技術情報

真空注型とは?成形の流れからメリット・デメリットまで徹底解説!

- 真空注型

真空注型とは?

真空注型は、金型を使わずにシリコン型を使用し、真空環境下で液状の樹脂を流し込んで製品を成形する方法です。構造としては、射出成形の金型に似た形で成形が可能です。

まず製品データをもとに3Dプリンターなどでマスターモデルを作成し、そのモデルをシリコンで覆って固め、型を割ってマスターモデルを取り出すことでシリコン型が完成します。

シリコン型は金型に比べて耐久性が低いですが、型のコストが安く、小ロット製品の成形に適しています。

小ロットの目安

真空注型は、10〜100個程度の製品の製作に適しています。シリコン型は1型あたり約20ショットで消耗しますが、マスターモデルから最大5型まで増産でき、簡易な形状なら1型で複数個の成形も可能です。

真空注型の製作の流れ

マスターモデルの製作

3Dプリンターや切削加工で、量産品と同形状のマスターモデル(原型)を製作します。形状の精度や表面品質が重要になります。

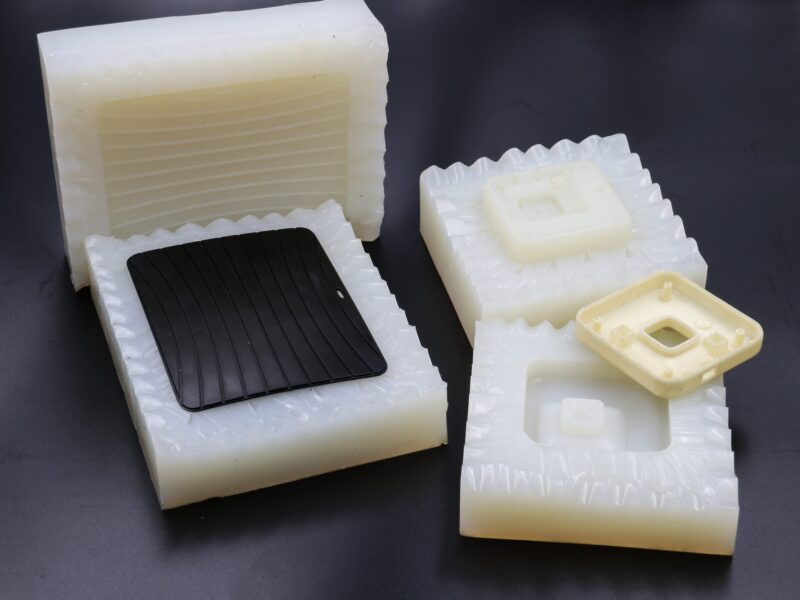

シリコン型の作成

マスターモデルを囲うように枠を組み、そこにシリコンを流し込み硬化させることで、複製用の金型(シリコン型)を作ります。

真空注型による成形

硬化したシリコン型に、エポキシ系やウレタン系などの液状樹脂を流し込み、真空脱泡機内で気泡を除去します。その後、型内で硬化させて成形します。

取り出し・仕上げ

硬化後、型から製品を取り出します。バリ取りや仕上げ加工を行って完成となります。

真空注型で使用される樹脂材

真空注型で使用される材料は多岐にわたり、エポキシ系・シリコン系・ウレタン系などの熱硬化性樹脂が主流です。近年では、ポリカーボネートライクやアクリルライクなど用途に応じた樹脂も使用されています。さらに、6ナイロンなどの熱可塑性樹脂の使用も可能となり、量産部品に近い試作も製作できるようになっております。

真空注型のメリットとデメリット

メリット

①小ロット製品の成形に適し、納期が短い。

②指紋まで転写できるほどの高い再現性。

③3Dプリンターに比べて強度が高い。

デメリット

①金型ほどの寸法精度が出ない場合がある。

②シリコン型が熱で膨張するため、寸法精度が注型メーカーのノウハウに依存する場合がある

真空注型が使われる場面

真空注型は、射出成形品の試作や小ロット製品の製作によく使用されます。特に100個程度で終了する製品に適しています。また、射出成形用の金型が長期間使用されていない場合、大規模なメンテナンスが必要になることがあり、その場合は真空注型で製作する方がコストメリットが高くなることもあります。

射出成形との比較

真空注型は、QCD(品質、コスト、納期)の面で射出成形と比較して優れており、同等の品質で低コスト・短納期を実現できます。また、シリコン型が柔軟性を持つため、金型では難しいアンダーカット形状も無理なく成形可能です。

当社の真空注型試作サービスの3つの特長

特長1:最大サイズ 2200×1800×800 まで対応

ワンストップ部品加工センターでは、最大2200×1800×800の大型サイズまで対応可能です。独自の加工ネットワークを持っているため、他社では対応できないサイズや形状の真空注型を得意としています。

実際の真空注型の事例も掲載しておりますので、下記よりご覧ください。

特長2:耐熱温度140度の樹脂材料の成形も可能

一般的に、真空注型で使用できる樹脂材料の耐熱温度は、90℃程度が多いです。

しかし、ワンストップ部品加工センターでは、独自の生産ネットワークを用いることにより、耐熱温度が最大140℃の樹脂材を使用した、真空注型を行うことが可能です。

特長3:ナイロン素材(PA6)もお任せ

ワンストップ部品加工センターでは、真空注型においてナイロン素材(PA6)を取り扱っています。

当社では、独自の加工ネットワークを持っているため、ガラス入りナイロン素材の真空注型にも対応が可能です。 実際の真空注型の事例も多数掲載しておりますので、下記よりご覧ください。

真空注型の加工事例

評価試験用部品

こちらは、評価試験用部品です。

大型真空注型での製作だったため、対応できる企業が見当たらず、お客様が非常にお困りでした。

そこで、幅広い部品調達ネットワークを持つ当社にご相談いただきました。当社では、上記サイズのような大型真空注型対応しており、インサート部品の製作も含めて対応可能です。製品の軸部分に注型剤が入る可能性があったため、加工方法を検討し、注型剤が入らないように対策をしました。

また、製品の使用用途上、耐熱100度に耐えられる材料を選定する必要がありましたが、当社の提案によりPX223材を採用し、耐熱性もクリアすることができました。

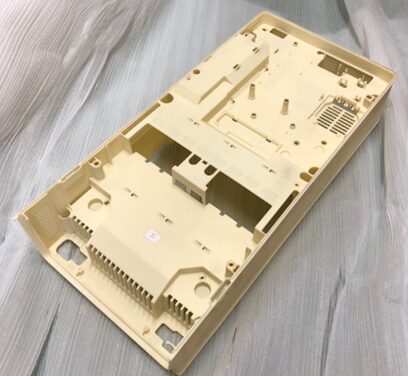

計測器機 部品

こちらは、タイム計測機を真空注型にて製作した事例です。マラソンや短距離走のラップタイムを手軽に計測するための機械を製作したいが、 製作方法が分からないとお困りでした。

そこで、幅広い部品調達ネットワークを持つ当社に依頼をいただきました。 数量が100セットであったため、金型を使用した製作を検討されていましたが、 製作費が想定以上に高くなることもあり、製作費を抑えることが可能な真空注型を提案し、 価格・品質・納期、全てに満足を頂けることができました。

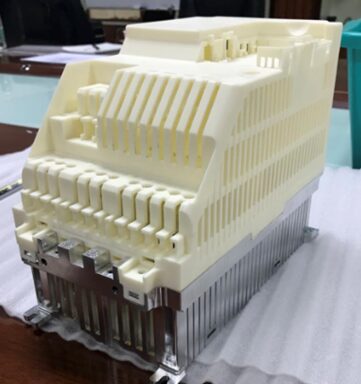

産業用インバータケース

こちらは、インバータヒートシンクの組み合わせ部品です。ヒートシンクと樹脂部品の3Dデータをもとに当社で勘合確認を行った結果、複数箇所で干渉が発生していることが判明しました。お客様に確認したところ、樹脂筐体とアルミ筐体が別々の設計担当者によって作図されていたため、最終段階でのすり合わせが不十分だったことが原因と分かりました。

設計担当が分かれていると、組み立て時に不具合が見つかるケースが多く、今回も試験スケジュールが2週間遅延し、追加工数によるコスト増加に繋がっていました。そこで、当社にて、樹脂筐体とアルミ筐体の設計・製作を取りまとめることで、勘合の干渉漏れを防ぐことができました。

真空注型による試作加工は、ワンストップ部品加工センターにお任せください

ワンストップ部品加工センターは、開発・量産の加工パートナーとして、車載・産業機器・医療をはじめ幅広い業界のお客様の必要な部品をワンストップにて提供してきました。

どんな開発案件も、設計からワンストップ対応致しますので、板金/プレス試作・量産加工先をお探しの皆様、是非一度当社にご相談ください。

関連する技術情報

-

真空注型による透明部品の成形について解説

透明部品の部品製作は、基本的に切削加工などが用いられますが、真空注型によって高精度かつ短…

- 真空注型

-

真空注型で製造される部品の種類とは

真空注型は、試作品や少量多品種生産において、短納期かつ低コストで高品質な部品を製造できる…

- 真空注型

-

真空注型でインサート成形はできる!?

真空注型は、シリコンの方を用いて真空状態で製品を成形できる工法ですが、単に製品を成形する…

- 真空注型

-

真空注型と射出成型の違いについて解説!

本記事では、「真空注型」と「射出成形」の違いを詳しく解説いたします。プロセスや対応サイズ…

- 真空注型

-

ナイロン注型とは?ナイロン注型のメリットをご紹介!

真空注型は、金型を使用せずに成形できるため、コストの削減や納期の短縮といった多くの利点を…

- 真空注型

-

真空注型では、熱可塑性樹脂(ナイロン)も使用できる!?

真空注型は、シリコン系樹脂やウレタン系樹脂などの材料を、真空状態でゴム型注入して成形する…

- 真空注型