技術情報

金属切削の試作におけるポイント

- 切削加工

金属切削の試作は、製品開発における品質検証と量産移行を左右する重要工程です。本記事では、金属切削の試作におけるポイントについてご紹介します。

切削加工の試作とは

切削加工の試作とは、設計段階で作成した図面や3Dデータを基に、金属材料を削り出して実物を製作する工程です。この工程は、形状確認だけでなく、寸法精度や組立性を検証する目的があります。さらに、強度や加工歪みといった量産前に把握すべき課題を洗い出す役割も担います。

金属切削における試作の重要性

金属切削における試作の重要性は、設計と実際の加工のギャップを把握できる点です。図面上では成立していても、実加工では干渉や歪みが発生する場合があります。そのため、試作を行うことで、こうしたリスクを量産前に排除できます。

また、試作はコスト検証の意味でも重要です。加工時間や工具寿命を確認することで、量産時の原価を見積もれます。特に小ロット量産では、段取り替えや治具費用の影響が大きくなります。

試作業者の選定ポイント

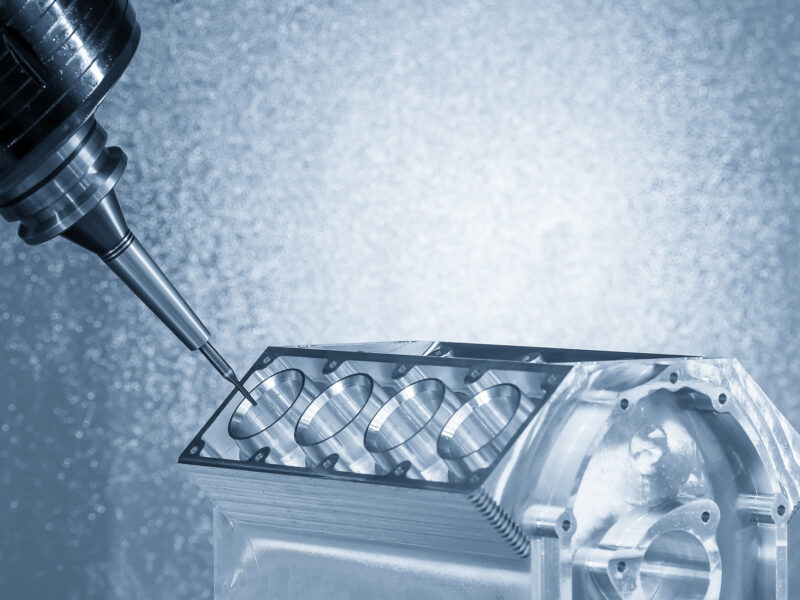

加工設備・環境

試作業者を選ぶ際、まず確認すべきは加工設備と作業環境です。5軸加工機や複合旋盤を保有していれば、複雑形状にも柔軟に対応できます。これにより、試作段階で量産形状を忠実に再現できます。

また、設備が充実している業者は工程集約が可能です。工程が分断されないため、精度ばらつきの低減につながり、結果として、量産時の品質安定化に繋がります。

小ロット量産への対応可否

試作後に直面する課題が、小ロット量産への移行です。数個から数千個へ一気に移行するのは、大きなリスクを伴うため、その間にある数十個から数百個の生産対応力が重要です。

この中間ロットでは、量産設備が使えない場合もあります。そのため、汎用設備と量産ノウハウを併せ持つ業者を選定する必要があります。

難削材も含めた材質への対応力

さらに材質への対応力として、ステンレスやチタン、インコネルといった難削材への加工実績と対応能力も重要になります。製品の軽量化や高機能化などのニーズに伴い、耐熱性や耐食性に優れた特殊な合金が採用されるケースが増えています。

これらの材料は加工硬化を起こしやすく、切削工具の摩耗も激しいため、高度な加工技術とノウハウが必要です。

当社の金属切削加工実績のご紹介

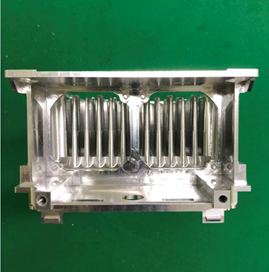

産業用ロボット部品

こちらは、190×160×120mmサイズの産業用ロボット向け部品の加工事例です。

少量生産でありながら1/1000mm単位の高い寸法精度が求められ、さらにタイトな納期という条件下での対応が必要でしたが、1,000社以上に及ぶ当社の幅広い加工ネットワークを活用することで、高精度と短納期の両立を実現し、無事に納品いたしました。

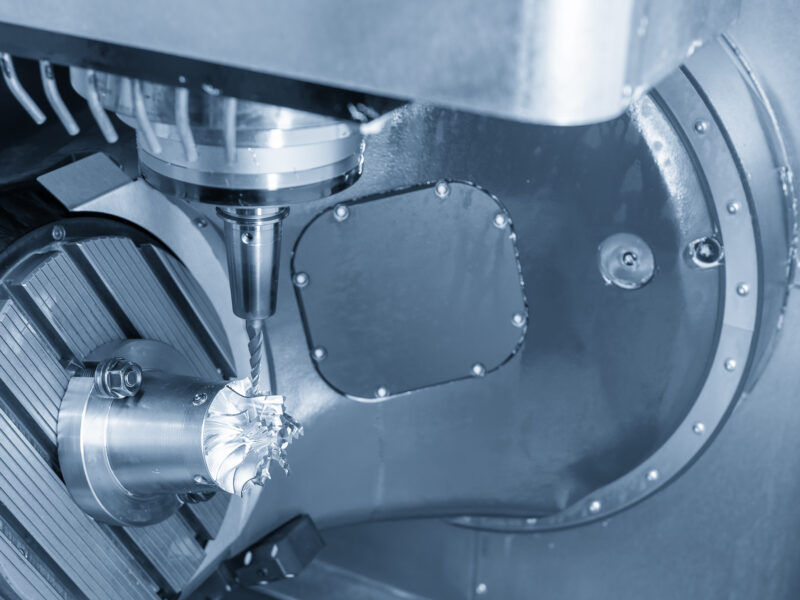

インペラ

本事例は、車載用途向けインペラの加工事例です。

比較的大型のワークでありながら高い寸法精度が求められる形状であったため、当社が保有する1,000社以上の独自加工ネットワークの中から最適な加工先を選定し、5軸加工機による加工を実施しました。その結果、短納期でありながら要求仕様を満たす高精度な仕上がりを実現しています。

>>詳細はこちら

金属切削の試作・量産はワンストップ部品加工センターにお任せください

今回は、金属切削の試作におけるポイントについてご紹介しました。ワンストップ部品加工センターを運営するSST設計開発センター株式会社では、金属切削の試作から小ロット量産を得意としております。お困りの方はお気軽にご相談ください。

関連する技術情報

-

金属切削の小ロットの概要から加工先の選定基準について

金属切削の小ロット加工は、試作品の開発や多品種少量生産において多くのメリットがある加工工…

- 切削加工

-

複雑形状の切削加工におけるポイントとは

切削加工は基本的に様々な形状を実現できる加工方法ですが、複雑な形状の加工の場合、加工がで…

- 切削加工

-

ヒートシンクの種類・材料と加工方法

電子機器の小型化・高性能化が進む現代において、避けて通れないのが「熱問題」です。電子部品…

- 切削加工

-

ステンレスの切削加工

当記事では、ステンレスの切削加工について詳しくまとめておりますので、ぜひ最後までご覧くだ…

- 切削加工

-

アルミの切削加工

アルミは加工性に優れており、金属加工において多種多様な用途に使用されます。本記事では、、…

- 切削加工

-

ヒートシンクに最適な加工方法(切削加工、ダイカスト鋳造、押出し成形)

ご存知の通り、ヒートシンク(放熱フィン)は熱を逃がす冷却用の部品として、電子機器に幅広く…

- 切削加工

-

切削加工の試作・量産 ~設計から試作・量産までワンストップ対応~

切削加工について 切削加工は、材料を削り出して目的の形状に仕上げる加工方法で、金属や樹脂…

- 切削加工