技術情報

真空注型と射出成型の違いについて解説!

- 真空注型

本記事では、「真空注型」と「射出成形」の違いを詳しく解説いたします。プロセスや対応サイズ、コスト、厚み、ロット数などの観点から比較し、最適な工法選定に役立つ情報をお届けします。ぜひご覧ください。

真空注型とは

真空注型とは、金型を使用せずにシリコン製の型を用い、真空環境下で液状の樹脂を流し込み硬化させて製品を成形する工法です。真空注型は、3Dプリンターなどで作成したマスターモデルを基にシリコン型を製作し、型を割ってマスターモデルを取り出すことで製品を成形することができます。そのため、金型の製作に比べてコストを抑えて製品を製作することができるというメリットがあります。

射出成形とは

射出成形は、溶かしたプラスチックを金型内に高圧で射出し、冷却・固化させて成形品を製作する成形方法です。量産性と製作コストの低さが最大の特徴であり、生産性の高い成形方法です。そのため、自動車部品や電子機器、医療機器など多くの分野で使用されています。

また、材料の選択肢が豊富で、エンプラから汎用樹脂まで、目的に応じて素材の選定が可能なだけでなく、ある程度複雑な形状の部品も安定して量産することができます。

真空注型と射出成型の違い

以下にサイズやコスト、ロットなど複数の視点から真空注型と射出成形の違いについてご紹介します。

プロセス

真空注型では、シリコン型に樹脂を流し込む工程で真空状態を保つことで、気泡の発生を抑えつつ成形を行います。一方、射出成形では高温で溶かした樹脂を金型に圧力をかけて流し込みます。

対応サイズ

真空注型は中小型の部品に適していますが、型の強度や成形圧力の制限から大型部品には不向きです。対して射出成形は大型成形機を用いることで、比較的大型の製品まで対応可能です。

コスト

初期費用という点では、真空注型は型製作が簡易で安価なためコストを抑えられますが、1個あたりの単価は射出成形に比べて高くなる傾向があります。一方、射出成形は金型製作に費用がかかりますが、大量生産を行うことで1個あたりのコストは大幅に低減できます。

対応ロット

真空注型は数個から数十個の少ロットに適しており、設計検証や試作の生産に向いています。射出成形は、数千から数十万個といった大量生産向けのロット対応が可能であり、量産に適した製法です。

材料

使用される材料の違いとしては、真空注型は熱硬化性樹脂が使用され、射出成形では熱可塑性樹脂が使用されます。

比較表

| 項目 | 真空注型 | 射出成形 |

| プロセス | シリコン型に樹脂を流し込む工程で真空状態を保ち成形。気泡の発生を抑制。 | 高温で溶かした樹脂を金型に圧力をかけて流し込み成形。 |

| 対応サイズ | 中小型部品に適している。大型部品には不向き。 | 大型成形機を用いることで、比較的大型の製品まで対応可能。 |

| コスト | 初期費用(型製作)は安価。1個あたりの単価は高め。 | 初期費用(金型製作)は高額。大量生産で1個あたりのコストを大幅に低減可能。 |

| 材料 | 熱硬化性樹脂 | 熱可塑性樹脂 |

| 対応ロット | 10個〜30個程度の少量ロット(設計検証、試作)に適している。 | 数千〜数十万個といった大量生産向けのロットに対応可能。 |

当社の真空注型の成形事例のご紹介

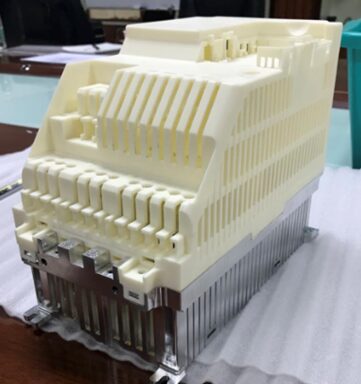

産業用インバータケース

こちらは、インバータヒートシンクの組合せ部品です。

ヒートシンクと樹脂部品の各データをもとに当社で組合わせを行い、勘合確認を実施したところ、数カ所で干渉が発生していることが判明しました。お客様にご確認いただいた結果、樹脂筐体とアルミ筐体はそれぞれ別の設計担当者がデータを作成しており、最終的な勘合確認が不十分だったことが原因であることが分かりました。

このように設計担当が分かれている場合、実際に組合わせを行う段階で勘合不良が判明するケースがあり、結果として試験スケジュールが約2週間遅延し、原価工数の増加によるコストアップに繋がる事態となっていました。

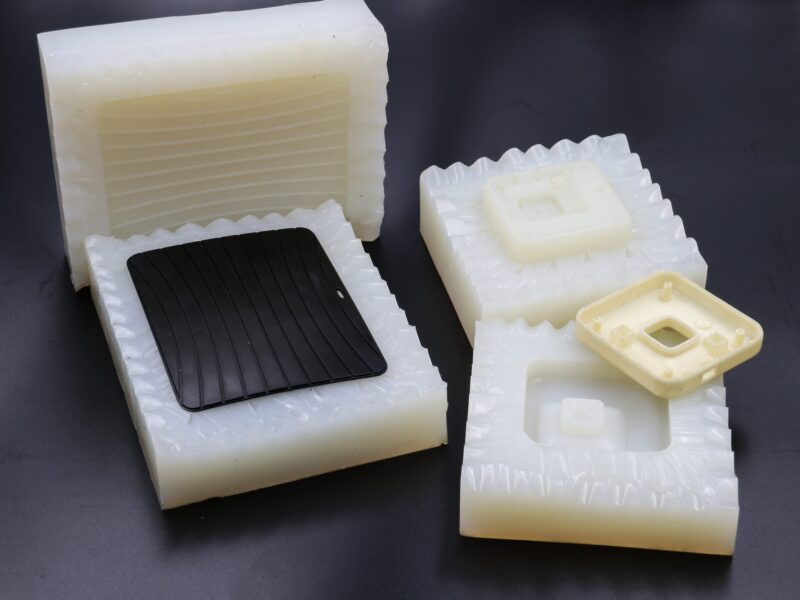

評価試験用部品

こちらは評価試験用に製作された部品です。

大型の真空注型による製作が必要であったため、対応可能な企業が見つからず、お客様は大変お困りの状況でした。

そこで、幅広い部品調達ネットワークを有する当社にご相談をいただきました。当社では、大型サイズの真空注型にも対応しており、インサート部品の製作を含めた一貫対応が可能です。

今回は、製品の軸部に注型剤が流入する恐れがあったため、事前に加工方法を精査し、注型剤の浸入を防止する対策を講じました。

また、製品の使用環境から耐熱温度100℃をクリアする必要がありましたが、当社からのご提案によりPX223材を採用し、求められる耐熱性能を満たすことができました。

真空注型のことならワンストップ部品加工センターにお任せください。

いかがでしたでしょうか。今回は、真空注型と射出成型の違いについてご紹介しました。ワンストップ部品加工センターを運営するSST設計開発センター株式会社では、真空注型において豊富な加工実績を有しており、短納期対応やコストダウンの面でも多数の実績がございます。お困りの方はお気軽にご相談ください。

関連する技術情報

-

真空注型による透明部品の成形について解説

透明部品の部品製作は、基本的に切削加工などが用いられますが、真空注型によって高精度かつ短…

- 真空注型

-

真空注型で製造される部品の種類とは

真空注型は、試作品や少量多品種生産において、短納期かつ低コストで高品質な部品を製造できる…

- 真空注型

-

真空注型でインサート成形はできる!?

真空注型は、シリコンの方を用いて真空状態で製品を成形できる工法ですが、単に製品を成形する…

- 真空注型

-

ナイロン注型とは?ナイロン注型のメリットをご紹介!

真空注型は、金型を使用せずに成形できるため、コストの削減や納期の短縮といった多くの利点を…

- 真空注型

-

真空注型では、熱可塑性樹脂(ナイロン)も使用できる!?

真空注型は、シリコン系樹脂やウレタン系樹脂などの材料を、真空状態でゴム型注入して成形する…

- 真空注型

-

真空注型とは?成形の流れからメリット・デメリットまで徹底解説!

真空注型とは? 真空注型は、金型を使わずにシリコン型を使用し、真空環境下で液状の樹脂を流…

- 真空注型