技術情報

自動車から医療機器まで部品加工のコストダウンができる金属3Dプリンタとは

- 3Dプリンター

金属3Dプリンタは従来の切削加工等と比較して製造のコスト削減ができるなど様々なメリットがある加工方法です。今回の記事では、金属3Dプリンタでコストダウンができる製品例やポイントについてご紹介します。ぜひ最後までご覧ください。

金属3Dプリンタでなぜコストダウンができるのか

金型が不要で試作・少量生産に最適

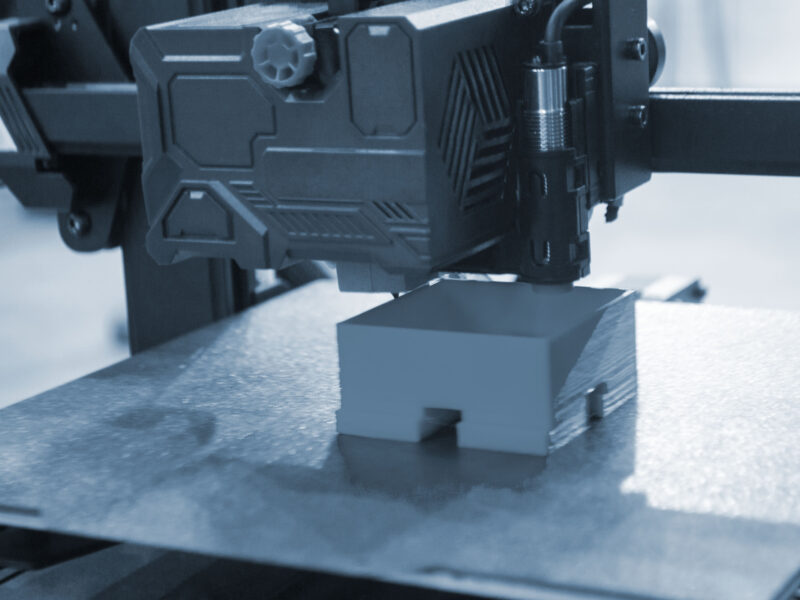

金属3Dプリンタは、鋳造やプレス加工のように高額な金型を必要としないため、イニシャルコストを大幅に抑えることができます。特に試作段階や少量生産においては、金型を製作するだけでコストがかかるため、金属3Dプリンタを使えば、CADデータを基に直接製品を造形でき、設計変更にも柔軟に対応可能です。

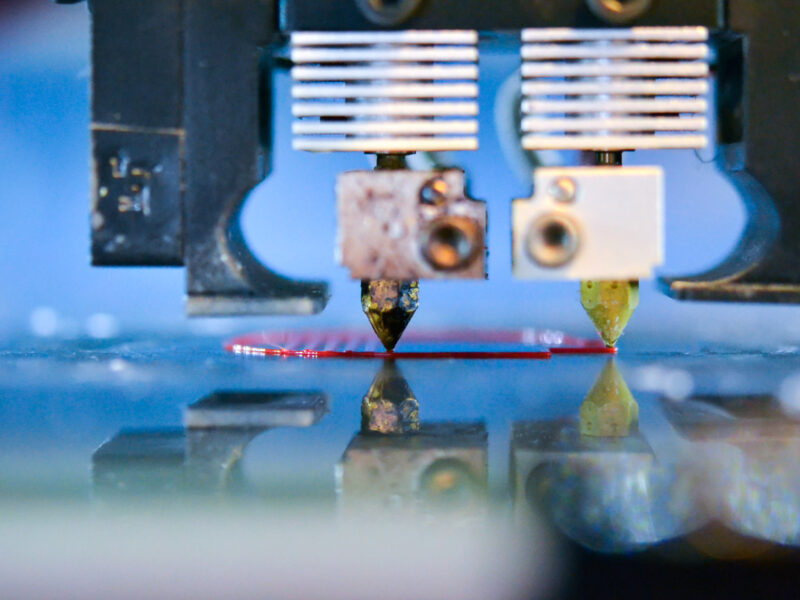

一体成形による部品点数の削減と組立工程の簡素化

金属3Dプリンタは複雑な内部構造やアンダーカットを含む形状でも一体成形が可能なため、従来は複数の部品に分けて加工・組立していた構造も、単一部品として製造できます。そのため、部品点数の削減、組立工数の削減、組立ミスや精度誤差のリスク低減につながり、生産性が大きく向上します。

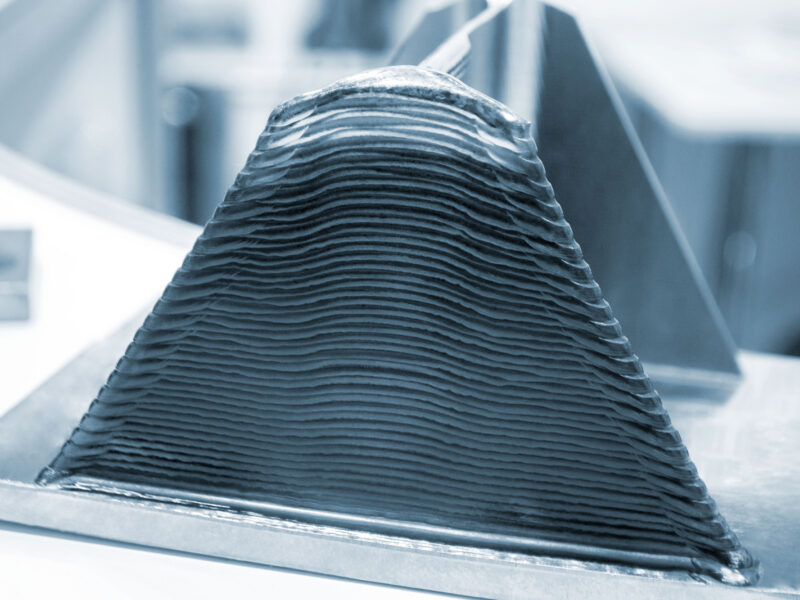

材料使用量の最適化と廃材の大幅削減

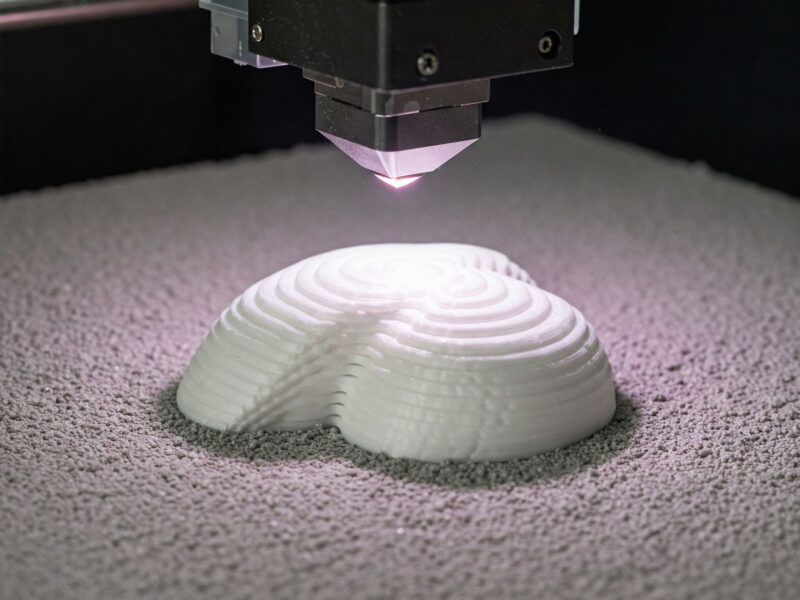

従来の切削加工は、素材を削って成形するため、加工時に大幅な材料ロスが発生しがちです。対して金属3Dプリンタは積層造形方式であるため、必要な部分にのみ材料を使用でき、材料の無駄を最小限に抑えられます。

設計自由度の高さによる性能向上と製品寿命の延長

金属3Dプリンタは通常の機械加工では実現が難しい複雑な形状や内部構造を製造できます。例えば、軽量化しながらも剛性を保つ中空構造、複雑な冷却チャンネルの設計などが製造可能なため、製品の性能そのものが向上し、冷却効率の改善や軽量化による機器の長寿命化などにつながります。結果として、メンテナンス頻度や部品交換頻度が低減し、製品ライフサイクル全体でのコストダウンを実現できます。

金属3Dプリンタでコストダウンが可能な製品例

実際に金属3Dプリンタを用いることで製造コストの削減ができる具体的な製品例をご紹介します。

熱交換器や冷却系部品

自動車の熱交換器や冷却系部品は、熱効率を高めるために複雑な内部流路設計が求められますが、従来の加工では自由度に限界があるため、金属3Dプリンタを活用することで、部品の内部に自由な流路を一体成形で実現でき、性能向上と軽量化を両立することができます。

そのため、部品点数の削減や組立工程の短縮が可能となり、全体としての製造コストを抑えつつ、熱効率の高い部品を製造することが可能です。

軽量構造部材

自動車部品の中でも、構造部材は軽量化による燃費向上と部品強度の両立が求められることが多いです。金属3Dプリンタを用いれば、不要な材料を除いた最小重量の形状を実現でき、一体成形で部品数も削減可能なため、材料費を抑えられるだけでなく、溶接や組立といった工程も省略でき、工程全体の効率化とトータルコストの削減につながります。

その他、試作部品・小ロット品全般

金属3Dプリンタでは、試作段階で金型なしで短期間に複数の試作品を製造でき、設計変更にも迅速に対応できるだけでなく、小ロットでもコスト効率がよく、無駄な在庫や加工廃棄も抑えることができるため、開発スピードの向上と試作のイニシャルコストを削減することが可能です。

金属3Dプリンタの試作・量産加工なら当社にお任せください

今回は金属3Dプリンタのコストダウンのポイントについてご紹介しました。ワンストップ部品加工センターを運営するSST設計開発センター株式会社では、1000社を超える独自の部品加工ネットワークを活かし、試作から量産まで様々な加工のお悩みに対応可能です。また、お客様のご要望に応じて最適な加工方法の提案も可能なため、お困りの方はお気軽にご相談ください。

関連する技術情報

-

切削加工と3Dプリンタの違いについて徹底解説!

部品の加工方法である切削加工と3Dプリンターは双方小ロットの加工に適している加工方法です…

- 3Dプリンター

-

粉末造形と光造形の違い

3Dプリンターは3DCADで作成された設計データをもとに、スライスされた2次元の層を一層…

- 3Dプリンター

-

3Dプリンター(光造形・粉末造形)でシリコーンゴムを直接造形できる?

3Dプリンターで使用される材料は、目的や用途に応じて多岐にわたります。一般的な材料とし…

- 3Dプリンター

-

造形物の強度・剛性を向上させる3Dプリンター(光造形)の二次硬化とは

3Dプリンター(光造形)は複数ある3Dプリンターの造形方式の中の1つで、最も歴史のある造…

- 3Dプリンター

-

試作加工における3Dプリンター(光造形・粉体造形)と切削加工の比較

試作の内製化において活用される主な加工方法は、3Dプリンター(光造形・粉体造形)と切削加…

- 3Dプリンター

-

3Dプリンター(光造形・粉体造形)で使用される樹脂の種類

当記事では、3Dプリンター(光造形・粉体造形)で使用される樹脂材料の種類について詳しくま…

- 3Dプリンター

-

金属3Dプリンター試作サービス‐メリット・デメリット紹介‐

当記事では、金属3Dプリンター(光造形・粉体造形)による試作のメリットと題しまして、切削…

- 3Dプリンター

-

初期試作は3Dプリンター(光造形・粉体造形)!試作工法の使い分け

当記事では、最適な試作工法の使い分けと題しまして、3Dプリンター、切削加工、射出成形によ…

- 3Dプリンター

-

3Dプリンター(光造形・粉体造形)による試作のメリット

当記事では、3Dプリンター(光造形・粉体造形)による試作のメリットと題しまして、切削加工…

- 3Dプリンター