技術情報

筐体の精密板金加工におけるポイントについてご紹介!

- 板金加工

筐体とは

筐体は、電子機器や制御装置、通信機器などの内部構造を保護し、構成部品を保持するための外装部品で、「ボックス」や「ケース」などと呼ばれることもあります。一般的に、金属や樹脂などの素材で構成されており、設計段階での正確な仕様の把握が、製品全体の品質に大きく影響いたします。

特に精密機器の筐体では、高い寸法精度や強度、放熱性、電磁波シールド性なども求められるため、筐体の製造には高い技術が求められます。

筐体の主な役割

筐体は電子機器や装置の心臓部を包み込む重要な構成部品であり、その役割は多岐にわたります。まず第一に、外部からの衝撃や埃、水分、薬品などの環境要因から内部の電子部品を物理的に保護する役割があります。これにより、製品の故障リスクを低減し、長期間にわたって安定した動作が可能です。

次に、筐体は製品内部の構成部品を正確な位置に保持し、機械的安定性を確保する役割も担っております。そのため、輸送時の揺れや使用時の振動などにおいても、内部の精密機器や基板が損傷するリスクを軽減できます。

また、筐体は装置などの放熱性の確保という機能も担っています。特に発熱量の多い装置では、金属素材の熱伝導性を活かした放熱設計や、通気口・フィン構造などを取り入れることで、熱暴走を防止し、製品の寿命延長につながります。

このように、筐体は内部装置や部品の保護、安定動作のために重要な機能を果たしています。

筐体の設計時に押さえておきたいポイント

筐体の精密板金における設計では、機能性と加工性の両立が重要です。

機能性については、内部の電子部品や配線レイアウトを考慮した寸法設計が求められ、放熱性や強度などを配慮する必要があります。

また、加工性については、複雑な曲げや溶接を最小限に抑え、品質を確保しやすい構造を意識することが重要です。さらに、部品の組立て性やメンテナンスのしやすさも設計段階で考慮することで、品質と作業効率の向上が可能です。

筐体の精密板金加工の流れとポイント

筐体の設計・加工は、CADによる設計から始まり、ブランク加工、曲げ、溶接、塗装などの加工から表面処理工程を経て、検査・出荷という流れで行われます。

今回は、特に筐体設計・加工の中でも加工の部分に焦点を当てて流れとポイントについてご紹介します。

ブランク加工(抜き加工)

ブランク加工とは、板材から必要な形状を切り出す最初の加工工程で、主に、レーザー加工やタレットパンチプレス加工が用いられます。

タレットパンチプレス加工は量産に適しているという特徴がありますが、精密板金加工を行うとなると、ダレなどの加工不良が発生する場合があります。そのためブランク加工を行う場合は、非接触加工で高精度な切断ができるレーザー加工を行うことで高精度な筐体加工が可能になります。

曲げ加工

次に、筐体加工では平面的な金属板を立体的な構造物へと成形し、必要な強度や機能性、組立性を持たせるために曲げ加工を行います。曲げ加工は主にベンダー加工機を用いて行われ、設計図面に基づいて正確な角度と位置で曲げることが求められます。

ポイントとして、曲げRの設定が重要となっており、使用する材料の板厚や材質に応じて適切なRを設定する必要があります。例えば、板厚が厚かったり、素材が硬質だったりする場合には、曲げRを大きく設定しないと割れやひずみが発生する恐れがあります。

また、複数の曲げを伴う筐体では、どの順序で曲げ加工を行うかによって、加工時の干渉や変形の有無が大きく変わるため、最適な曲げ順を検討する必要があります。

溶接加工

ブランク加工、曲げ加工を経てそれぞれの部品を一体化させるために次のプロセスとして溶接加工を行います。筐体の溶接加工では、形状や用途に応じて主に以下の溶接方法が用いられます。

・TIG溶接:低歪みで美しい仕上がりを実現できるため、特に外観品質が重視される部位に適しています。

・MIG溶接:量産向きでスピーディーな溶接が可能です。

・スポット溶接:薄板同士の接合に適し、主に電気制御機器などの筐体で多用されます。

ポイントとして、溶接工程では熱による歪みや焼けを防ぐため、治具の使用や放熱対策が重要です。また、溶接後の仕上げとして、研磨やバリ取りなどの後処理が求められ、外観品質に直結いたします。

当社の板金加工事例のご紹介

制御盤筐体

こちらは制御盤筐体の加工事例です。出図から評価開始までの期間がわずか14日しかなく、他社では加工に1か月を要するため、海外納品のスケジュールに間に合わず、お客様は大変お困りの状況でした。

そのような中で、当社の海外向けOut-out対応の豊富な実績をご評価いただき、ご相談をいただきました。当社では、Out-outでの安定した供給体制を構築しており、通常12~14日という短納期での対応が可能です。特に、大型絞りを伴う板金加工においては、短納期対応に強みがあり、出図が遅れても納期を前倒しする柔軟な対応力をご評価いただいております。

また、本件では開発と図面作成を並行して進行する必要がありましたが、当社はスピーディーな対応を得意としており、そのスピード感もお客様から高く評価いただきました。

制御盤筐体のR曲げ

こちらは、板金プレス品の加工実例です。

本件では、評価スケジュールが非常にタイトで、出図から評価開始までの期間がわずか14日しかありませんでした。そのため、お客様より当社にご相談をいただきました。

当社では、平均12~14日での対応が可能であり、特に大型絞りを伴う板金加工においては、短納期対応を得意としております。出図が遅れた場合でも、納期の前倒しや柔軟なスケジュール調整が可能である点について、お客様から高い評価をいただいております。

また、本案件のように開発と図面製作が同時進行するケースにも、当社は迅速かつ的確に対応しており、その対応力にも高いご信頼を寄せていただいております。

板金加工のことならワンストップ部品加工センターにお任せください。

いかがでしたでしょうか。今回は筐体の精密板金加工におけるポイントについてご紹介しました。ワンストップ部品加工センターを運営するSST設計開発センター株式会社では、1,000社を超える独自のネットワークを活かして、設計から加工まで一貫して短納期対応いたします。お困りの方はお気軽にご相談ください。

関連する技術情報

-

優良な絞り加工業者を見極めるための確認点

絞り加工の加工業者を選定するうえで、技術力と実績、提案力や生産体制など様々な要素を考慮す…

- 板金加工

-

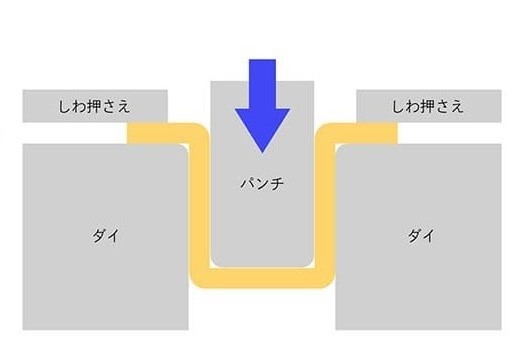

「大型絞り加工」で避けて通れないしわ・割れの発生メカニズムと具体的な対策

大型絞り加工は、自動車部品や産業機械部品の設計開発において欠かせない加工技術です。一方で…

- 板金加工

-

短納期で製作ができる当社の大型絞り加工について

大型製品の試作や小ロットの絞り加工で、「金型製作に時間がかかりすぎる」「量産メーカーだと…

- 板金加工

-

大型絞り加工で製作可能な部品とは?

大型絞り加工とは 絞り加工は、板金やプレス成形の一種で、1枚の金属板を用いて円筒・角筒・…

- 板金加工

-

深絞り加工の基礎

本記事では、深絞り加工の概要からメリット・デメリット、絞り加工との違いについて解説いたし…

- 板金加工

-

絞り加工とは?絞り加工のメリット・種類をご紹介

本記事では、板金/プレス加工における絞り加工について、その種類や工程、主なメリットをご紹…

- 板金加工

-

簡易金型を用いた試作板金プレス加工

当記事では、簡易型を用いた試作加工と題しまして、簡易金型による試作加工のメリット・デメリ…

- 板金加工

-

大型の絞り板金・プレス加工の加工手順

はじめに 「大型絞り加工を依頼したいが、どこに頼んだらいいか分からない・・・」 「大型絞…

- 板金加工

-

試作板金において重要なポイント

試作板金とは? 試作板金とは、精密板金などにおいて、量産に入る前の製品の形状や仕様を確認…

- 板金加工

-

板金/プレス加工の試作・量産におけるポイント ~開発案件、大型の板金/プレス加工はお任せ~

板金/プレス 試作・量産加工について 板金/プレス加工は、プレスマシンと呼ばれ強圧をかけ…

- 板金加工