技術情報

ナイロン注型とは?ナイロン注型のメリットをご紹介!

- 真空注型

真空注型は、金型を使用せずに成形できるため、コストの削減や納期の短縮といった多くの利点を持つ加工方法です。ただし、使用できる材料はウレタン系やエポキシ系などの熱硬化性樹脂に限られています。

しかし、熱可塑性樹脂を用いることで、より幅広い用途に対応できるナイロン注型という加工方法が存在します。本記事では、このナイロン注型の概要とその特長・メリットについて、詳しく解説していきます。

ナイロン注型とは?

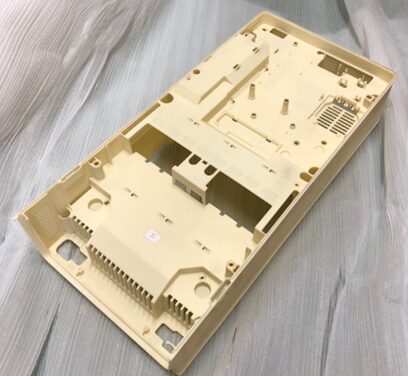

ナイロン注型とは、6ナイロンなどの注型樹脂を使用し、シリコーン製の型に材料を流し込んで製品を成形する加工方法です。従来の真空注型では、使用できる材料が熱硬化性樹脂に限定されておりましたが、現在では熱可塑性樹脂であるナイロンを使用できるようになったことで、より幅広い用途への対応が可能となっております。

本加工法は、主に光造形方式などの3Dプリンターを用いて作成されたマスターモデルをもとに、シリコーン型を製作し、その型へ注型樹脂を注入して複製品を成形いたします。真空環境下で成形が行われるため、気泡の混入が抑えられ、高精度で安定した品質が実現可能です。

>>3Dプリンター(光造形・粉末造形)でシリコーンゴムを直接造形できる?

ナイロン注型のメリット

製作コストを削減できる

ナイロン注型は、射出成形と異なり、高価な金型を必要としないため、小ロットや試作段階でもコスト効率が高く、全体の製作コストを削減できます。

短納期で製作できる

上述の通り、ナイロン注型は成形時に金型を必要としないため、型製作や加工にかかるリードタイムが短く、短納期での中ロット生産に最適です。試作段階から量産前の確認用途まで、迅速な対応が可能です。

機械的強度・耐摩耗性に優れる

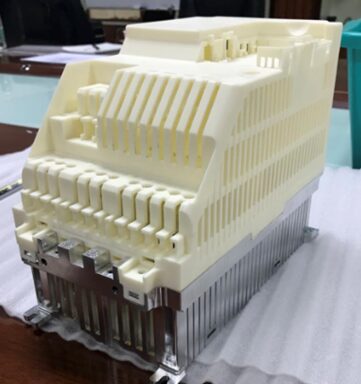

ナイロンは、強靭性や耐摩耗性、耐熱性に優れているため、試作品に限らず、実使用部品としての試験にも対応可能です。粉末焼結や光造形では得にくい物性を再現できます。さらに、ナイロン注型時にガラスフィラーを充填することで全体の強度をより高めることができます。

ナイロン製品を製作するその他の加工方法との違い

射出成形との違い

射出成形は、金型製作に大きな初期投資が必要で、大量生産に適しております。しかし、中ロット生産では型代のコストが割高となり、費用対効果が低下するケースもございます。

一方、ナイロン注型は、シリコーン型を使用しながらも数十個の生産に適しており、型の作製も迅速に行うことができます。

切削加工との違い

切削加工は、小ロットや単品部品に適しており、図面に応じた柔軟な対応が可能ですが、加工時間がかかりやすく複雑形状には不向きです。さらに、材料ロスも多く発生します。対してナイロン注型は、複雑形状も一体で成形可能であり、繰り返しの加工が不要なため、生産効率が高くなります。

粉末造形(粉末焼結3Dプリンター)との違い

粉末焼結方式の3Dプリンターでは、金属やナイロン粉末を焼結して造形する加工方法です。この加工方法では、成形型を必要としないメリットがある一方で、内部に微細な空隙が残ることがあり、強度や密度にバラつきが出る可能性があります。しかし、ナイロン注型では、真空環境下で樹脂を注型し、気泡を除去してから硬化させるため、寸法精度や密度の点で優れた仕上がりが得られます。

真空注型、ナイロン注型ならワンストップ部品加工センターにお任せください

今回はナイロン注型の特徴やメリットについてご紹介しました。ワンストップ部品加工センターを運営するSST設計開発センター株式会社では、1000社を超える独自の部品加工ネットワークを活かし、設計から加工まで一貫対応することでお客様のお悩みを解決いたします。お困りの方はお気軽にご相談ください。

関連する技術情報

-

真空注型による透明部品の成形について解説

透明部品の部品製作は、基本的に切削加工などが用いられますが、真空注型によって高精度かつ短…

- 真空注型

-

真空注型で製造される部品の種類とは

真空注型は、試作品や少量多品種生産において、短納期かつ低コストで高品質な部品を製造できる…

- 真空注型

-

真空注型でインサート成形はできる!?

真空注型は、シリコンの方を用いて真空状態で製品を成形できる工法ですが、単に製品を成形する…

- 真空注型

-

真空注型と射出成型の違いについて解説!

本記事では、「真空注型」と「射出成形」の違いを詳しく解説いたします。プロセスや対応サイズ…

- 真空注型

-

真空注型では、熱可塑性樹脂(ナイロン)も使用できる!?

真空注型は、シリコン系樹脂やウレタン系樹脂などの材料を、真空状態でゴム型注入して成形する…

- 真空注型

-

真空注型とは?成形の流れからメリット・デメリットまで徹底解説!

真空注型とは? 真空注型は、金型を使わずにシリコン型を使用し、真空環境下で液状の樹脂を流…

- 真空注型