技術情報

絞り加工とは?絞り加工のメリット・種類をご紹介

- 板金加工

本記事では、板金/プレス加工における絞り加工について、その種類や工程、主なメリットをご紹介します。

絞り加工とは?

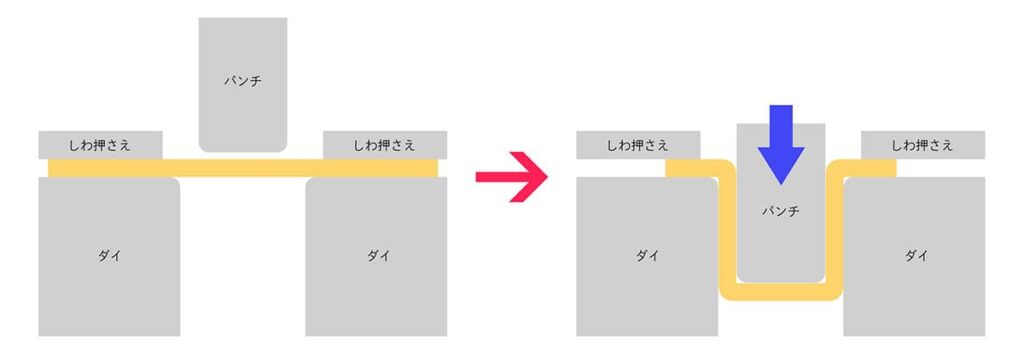

絞り加工は、板金/プレス加工の一種であり、金属板に対してプレスを加え、円筒形や箱形などの立体形状を成形する塑性加工の技術です。パンチとダダイを用いて行われるこの加工法では、金属材料を切断せずに塑性変形させることで、一体成形を実現します。板金/プレス加工の中でも、絞り加工は特に高い精度と強度が求められる部品の製造に適しています。

深絞り加工とは?

深絞り加工では、通常の絞り加工では困難なより深い容器形状や筒形状が可能になります。そして、深絞り加工は一般的に段階的に数回に分けて絞る段絞りや、中間焼鈍を挟むことで素材の延性を高めながら成形する方法が採用されます。

絞り加工が難しいとされる理由

不良の発生の観点から、絞り加工は難しい加工であると考えられています。適切な加工条件を導き出せなければ、「割れ」や「しわ」などの発生リスクが非常に高いためです。そのため、板金/プレス加工に関する深い知識と、長年の経験が必要とされる加工方法といえます。

絞り加工のメリット

メリット①:接合なしで一体部品を製造できる

絞り加工の大きな利点の一つは、複数の部品を接合することなく、複雑な形状を持つ一体の部品を成形できることです。これにより、部品点数の削減、組み立て工程の簡略化、そして接合部の強度低下や不具合のリスクを回避することが可能となり、信頼性の高い部品製造に貢献します。

メリット②:強度に優れる

絞り加工は、材料を金型内で塑性変形させるプロセスを経るため、加工硬化と呼ばれる現象が生じ、成形された部品の強度や剛性が向上します。特に深絞り加工においては、材料がより大きく変形するため、優れた強度を実現できます。

メリット③:生産効率が上がる

一度のプレス工程で複雑な形状の部品を成形できるため、絞り加工は高い生産効率を実現します。特に大量生産においては、サイクルタイムの短縮、省人化、そしてコスト削減に大きく貢献します。

絞り加工の具体的な種類

円筒絞り加工

円筒絞り加工は、最も基本的な絞り加工のひとつで、円形の金属板をパンチとダイを用いて円筒状に成形する方法です。この加工では、金属板を軸対称の筒状に変形させ、底面と側面が一体となった構造を作り出すことができます。

角筒絞り加工

角筒絞り加工は、四角形や長方形の金属板を用いて角形状の容器や筒状部品を成形する方法です。この加工は、円筒絞りと比較して材料の流動性が不均一になりやすく、角部でのシワや破れが発生しやすいため、高度な金型設計と工程管理が必要とされます。

異形絞り加工

異形絞り加工とは、円形や角形に限定されない自由形状、すなわち不規則な形状を持つ金属部品を成形するための絞り加工です。この加工では、楕円形や複雑な曲線を持つ形状を成形する必要があるため、金型設計や潤滑の管理において高い技術力が求められます。

角錐絞り加工

角錐絞り加工は、四角錐や多角錐のような角ばった立体形状を金属板から成形する加工法です。円錐に比べて角部の応力集中が大きくなるため、成形時にはシワや亀裂が発生しやすいという特徴があります。そのため、段階的な成形工程や適切な下押え圧の調整が不可欠です。この加工は、デザイン性と機能性を両立させたい製品に適している加工方法になります。

絞り加工の工程

金型セット

プレス機械に、製品形状に対応した上型(パンチ)と下型(ダイ)、そしてシワ押さえを取り付けます。

ブランク材のセット

下型(ダイ)の上にブランク材を正確にセットします。

絞り加工

プレス機械を作動させ、上型(パンチ)を下降させ、ブランク材をダイの空洞に押し込みます。この際、シワ押さえがブランク材の外周部を押さえつけ、材料が均等に引き込まれるように制御することで、シワの発生を抑制します。

複数回の絞り加工

深い絞り加工が必要な場合は、一度の加工で目標の深さまで絞り込むことは困難なため、複数回の絞り加工を行います。

絞り加工事例のご紹介

ドレンパン

こちらはドレンパンの加工事例です。お客様はドレンパンの深絞り一体加工を少量で依頼できるメーカーが見つからず、大変お困りでした。そこで、あらゆる加工に対応可能な弊社にご相談いただきました。弊社では、もちろん単品・小ロットからの深絞り一体加工に対応しており、納品先が海外で製品の組み立てを国外で行う必要があったため、国内で加工後、輸出を行いました。

>>詳細はこちら

ターンテーブル

こちらは、ターンテーブルに関する加工事例です。従来は、大型の絞り形状を持つ板金部品について、量産対応を得意とするメーカーにて加工が行われていました。しかし、そのメーカーでは量産品が優先されるため、試作品の対応が後回しとなり、納期までに約60日を要してしまうことが課題となっていました。

そこで、幅広い加工ネットワークを有する当社へご相談いただきました。当社では、単品・小ロット品の加工にも柔軟に対応しており、今回の試作では樹脂製の試作型を用いることで、加工時間を大幅に短縮。結果として、納期を14日間に短縮し、迅速な納品を実現しました。

さらに、金型費用を抑えることで全体コストを60%削減でき、納期・コストともに大きな改善に成功しました。

空調機器用制御ボックス

こちらは、大型絞り形状を有する板金部品の試作品です。

従来、このような部品は量産を得意とする板金加工メーカーで対応されていましたが、同メーカーでは量産品の製作が優先されるため、試作部品の対応が後回しとなり、納期が約60日かかるケースもありました。そこで、当社へご相談いただきました。

当社では、単品・小ロットから大ロットまで柔軟に対応しており、今回の試作では樹脂製の試作型を活用することで加工時間を短縮。結果として、納期を14日間に短縮し、スピーディーな納品が可能となりました。

絞り加工のことならワンストップ部品加工センターにお任せください。

いかがでしたでしょうか。今回は板金/プレス加工における絞り加工の種類・メリットについてご紹介しました。ワンストップ部品加工センターを運営するSST設計開発センター株式会社では、難易度の高い加工でも、設計から加工まで一貫して短納期対応をいたします。お困りの方はお気軽にご相談ください。

関連する技術情報

-

優良な絞り加工業者を見極めるための確認点

絞り加工の加工業者を選定するうえで、技術力と実績、提案力や生産体制など様々な要素を考慮す…

- 板金加工

-

「大型絞り加工」で避けて通れないしわ・割れの発生メカニズムと具体的な対策

大型絞り加工は、自動車部品や産業機械部品の設計開発において欠かせない加工技術です。一方で…

- 板金加工

-

短納期で製作ができる当社の大型絞り加工について

大型製品の試作や小ロットの絞り加工で、「金型製作に時間がかかりすぎる」「量産メーカーだと…

- 板金加工

-

大型絞り加工で製作可能な部品とは?

大型絞り加工とは 絞り加工は、板金やプレス成形の一種で、1枚の金属板を用いて円筒・角筒・…

- 板金加工

-

深絞り加工の基礎

本記事では、深絞り加工の概要からメリット・デメリット、絞り加工との違いについて解説いたし…

- 板金加工

-

筐体の精密板金加工におけるポイントについてご紹介!

今回の記事では、筐体の板金加工におけるポイントについてご紹介します。…

- 板金加工

-

簡易金型を用いた試作板金プレス加工

当記事では、簡易型を用いた試作加工と題しまして、簡易金型による試作加工のメリット・デメリ…

- 板金加工

-

大型の絞り板金・プレス加工の加工手順

はじめに 「大型絞り加工を依頼したいが、どこに頼んだらいいか分からない・・・」 「大型絞…

- 板金加工

-

試作板金において重要なポイント

試作板金とは? 試作板金とは、精密板金などにおいて、量産に入る前の製品の形状や仕様を確認…

- 板金加工

-

板金/プレス加工の試作・量産におけるポイント ~開発案件、大型の板金/プレス加工はお任せ~

板金/プレス 試作・量産加工について 板金/プレス加工は、プレスマシンと呼ばれ強圧をかけ…

- 板金加工