技術情報

真空注型による透明部品の成形について解説

- 真空注型

透明部品の部品製作は、基本的に切削加工などが用いられますが、真空注型によって高精度かつ短い工程で部品を製作することが可能です。本記事では、真空注型で透明部品を製作するメリットについてご紹介します。ぜひご覧ください。

真空注型とは

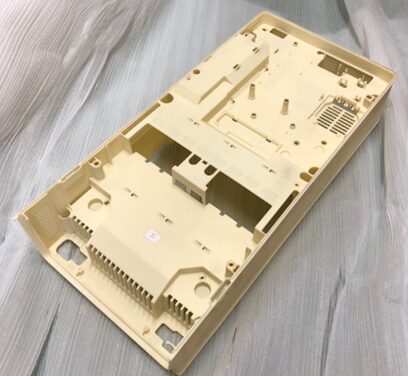

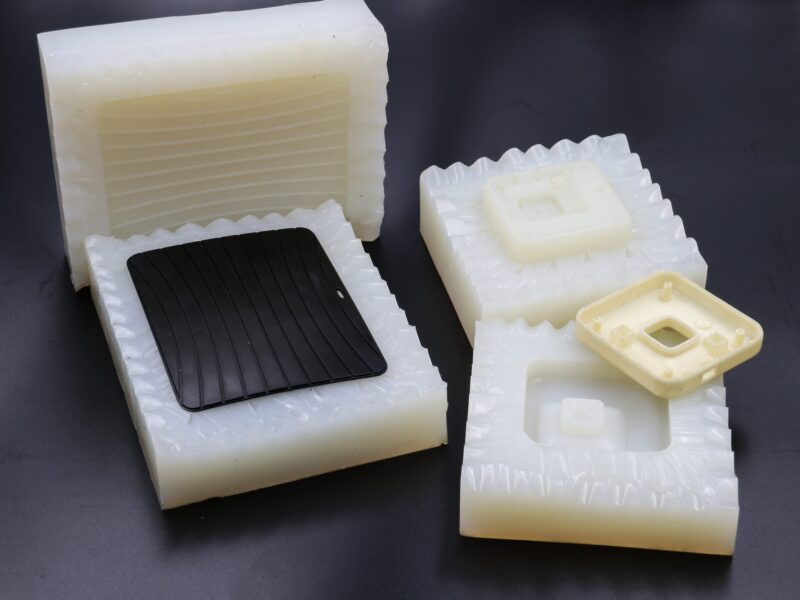

真空注型とは、金型ではなくシリコン型を用い、真空環境下で液状樹脂を流し込んで成形する方法です。射出成形に似た構造で製品を再現できるのが特徴です。

製品データをもとにまず3Dプリンターなどでマスターモデルを作成し、そのモデルをシリコンで包んで硬化させた後、型を分割してマスターモデルを取り出すことでシリコン型が完成します。

シリコン型は金型と比べて耐久性は劣るものの、製作コストが低く、短納期かつ小ロットの試作に適した成形方法です。

真空注型で透明部品を製作するメリット

以下に、真空注型で透明部品を製作するメリットについてご紹介します。

少ない工数で高品質な透明部品を実現

透明部品の製作方法として、切削加工が主に挙げられますが、切削方法は表面を研磨を行い透明度を出す仕上げ工程に時間と工数がかかります。

一方、真空注型では成形時にそのまま高い透明度を成形できることで、研磨工程を省略でき、製作リードタイムを大幅に短縮できます。

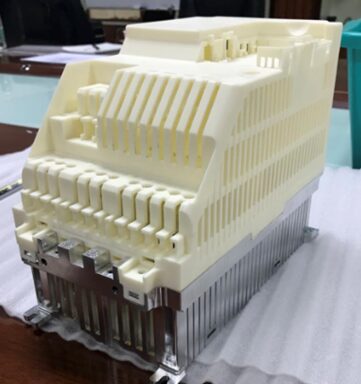

成形自由度が高く複雑形状にも対応

真空注型では、指紋まで転写できるほどの再現性が高い成形方法の為、薄肉・曲面・微細形状など、射出成形などでは難しい構造も成形可能です。特に透明部品では、光の透過や屈折を考慮した形状設計が求められる場合がありますが、真空注型であれば高精度に実現が可能です。

外観品質の均一性を確保

真空注型は、真空環境での注入により気泡を最小限に抑え、表面のムラや曇りの発生を防ぐ事が可能なため、全数で安定した透明度を実現でき、外観に優れた部品を製作することが可能です。

真空注型はワンストップ部品加工センターにお任せください

今回は透明部品の真空注型についてご紹介しました。ワンストップ部品加工センターを運営するSST設計開発センターでは、真空注型の豊富な実績がございます。国内外の協力企業様と協力し、通常サイズの真空注型から大型真空注型が可能ですので、お困りの方はお気軽にご相談ください。

関連する技術情報

-

真空注型で製造される部品の種類とは

真空注型は、試作品や少量多品種生産において、短納期かつ低コストで高品質な部品を製造できる…

- 真空注型

-

真空注型でインサート成形はできる!?

真空注型は、シリコンの方を用いて真空状態で製品を成形できる工法ですが、単に製品を成形する…

- 真空注型

-

真空注型と射出成型の違いについて解説!

本記事では、「真空注型」と「射出成形」の違いを詳しく解説いたします。プロセスや対応サイズ…

- 真空注型

-

ナイロン注型とは?ナイロン注型のメリットをご紹介!

真空注型は、金型を使用せずに成形できるため、コストの削減や納期の短縮といった多くの利点を…

- 真空注型

-

真空注型では、熱可塑性樹脂(ナイロン)も使用できる!?

真空注型は、シリコン系樹脂やウレタン系樹脂などの材料を、真空状態でゴム型注入して成形する…

- 真空注型

-

真空注型とは?成形の流れからメリット・デメリットまで徹底解説!

真空注型とは? 真空注型は、金型を使わずにシリコン型を使用し、真空環境下で液状の樹脂を流…

- 真空注型