技術情報

リバースエンジニアリング(部品再生)とは?手順やメリットをご紹介

- その他

リバースエンジニアリングとは、現物部品をもとに設計情報を抽出し、CADデータ化や再製造を行うことで部品の再生や装置の複製を行う手法です。近年では3Dスキャナーや工業用CTなどの非接触測定機器の進化により、より高精度な形状把握ができることで幅広い種類の部品の複製ができるようになっております。

そこで本記事では、リバースエンジニアリング(部品再生)の概要からメリット、工程についてご紹介します。

製造現場で部品のリバースエンジニアリングが有効となる状況

まずは、製造現場などでリバースエンジニアリング(部品再生)が必要とされる状況例をご紹介します。

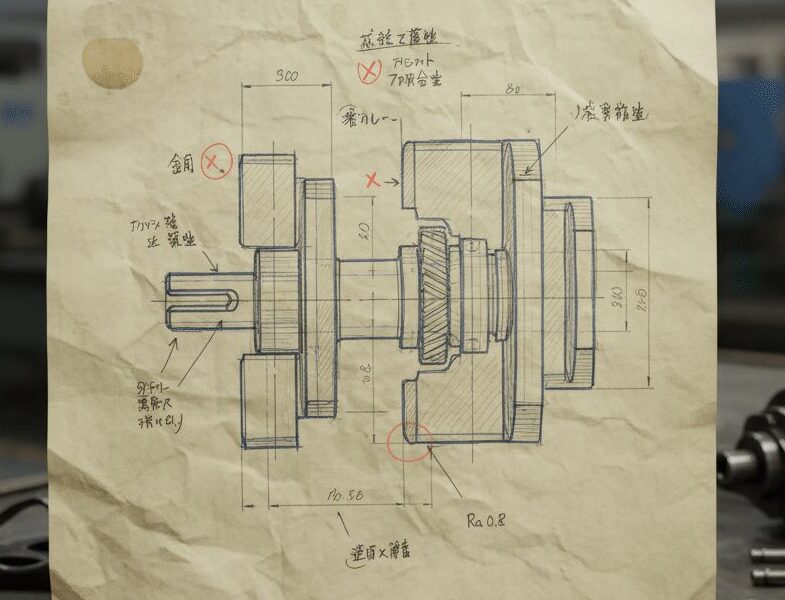

図面が存在しない・紛失した

現場で使用されている装置部品や機構部品で図面が紛失していたり、過去に内製化されたもの、あるいはローカル業者で製作されたものなどがある場合、正式な図面が管理されていないことで、交換や修理が必要となった際に、部品の手配ができないことがあります。

入手不可部品・廃盤部品への対応

メーカーがすでに生産を終了している機構部品の調達ができない場合、リバースエンジニアリングが有効になります。特に海外メーカーの部品は、製造やサポートサービスが終了すると代替手段の入手が難しい場合が多くございます。

リバースエンジニアリングのメリット

次にリバースエンジニアリングのメリットについてご紹介します。

図面がない場合でもデータ作成が可能

使用している製品や部品の図面がない場合でも、リバースエンジニアリングによって部品を3Dモデルとして復元し、設計情報を再構築することで、部品を再生することができます。

コストの可視化と最適化

リバースエンジニアリング(部品再生)を行うことで、材質や加工方法、組立構造を分解・分析することができます。その結果、材質変更や加工工数の削減提案などが可能となり、コストの最適化を行ったうえで部品の再生をすることができます。

開発時間の短縮

開発時間の短縮もリバースエンジニアリングの大きなメリットになります。通常、部品設計、開発では試行錯誤を繰り返し、製品や部品の作成、最適化を行いますが、リバースエンジニアリングは既存部品から図面を作成する形で製作を行うため1から部品を製作するよりも短い時間で部品を再生することができます。

リバースエンジニアリングの手順

次にリバースエンジニアリングの手順をご紹介します。

ステップ1:現物部品の計測とデータ化

一般的に三次元測定器(3Dスキャナー、工業用CT)などを用いて、対象部品の外形・内部形状を取得します。材質や透明性により適した機器を選定する必要があります。測定精度は±10μm以下の高精度が求められるケースも多くあります。

ステップ2:3Dモデリング

取得した点群データをもとに、CADソフトでサーフェス化やソリッド化を行います。

ステップ2.5:設計検証、製造検証

寸法公差や干渉チェック、図面化されてない部分の抽出をすることで要件を満たすかの設計検証が重要です。また、この際に3Dプリンターを用いた製造によって実物検証を行うこともあります。

ステップ3:加工方法の決定

機能性を鑑みて、最適な切削加工、光造形、粉末造形などの製造手法を選定します。

ステップ4:試作・評価

設計データをもとに試作品を製作し、形状・強度・機能評価を実施します。その結果をフィードバックして再設計することで、精度の高い部品再現が可能となります。

部品のリバースエンジニアリング(部品再生)ならワンストップ部品加工センターにお任せください

いかがでしたでしょうか。今回はリバースエンジニアリング(部品再生)の手順やメリットについてご紹介しました。ワンストップ部品加工センターを運営するSST設計開発センターでは、独自の部品加工ネットワークを活かし、お客様のお悩みに合わせた部品の手配をいたします。お困りの方はお気軽にご相談ください。